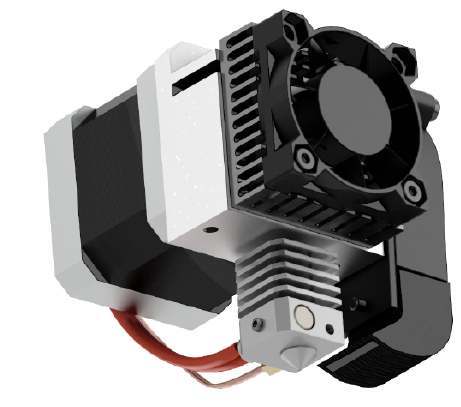

Una serie di kit di montaggio delle stampanti Hephestos includeva l’estrusore HeatCore Unibody formato da dissipatore e ugello da 0.4mm in pezzo unico di acciaio cromato montati su un sistema di trascinamento di tipo diretto.

Questo estrusore con il passare del tempo degrada le proprie prestazioni, il termistore si ossida e non mantiene stabile la temperatura dell’hot end causando intasamenti e vari altri problemi. Poi con un uso intensivo l’estrusore tende a consumarsi e quando sorge l’esigenza di sostituire l’ugello, questo non è possibile.

Trovandomi con una stampante diventata inutilizzabile per questi motivi ho pensato la seguente trasformazione.

Sostituzione del sistema di estrusione con estrusore E3D V6 e riutilizzo del sistema di trascinamento trasformandolo da diretto a Bowden.

L’estrusore E3D V6 oltre ad essere conveniente, viene fornito con tutto l’occorrente per l’utilizzo con tubetto bowden per filamenti da 1.75mm o da 3mm.

Per questa modifica ordineremo un hot-end E3D v6 per filamento da 1.75mm.

Con questa trasformazione si riduce l’inerzia sull’asse X causata dal peso del motore di trascinamento del filamento e di conseguenza si riescono ad ottenere stampe più accurate.

Con questa trasformazione si riduce l’inerzia sull’asse X causata dal peso del motore di trascinamento del filamento e di conseguenza si riescono ad ottenere stampe più accurate.

Materiale occorrente:

Vecchio estrusore HeatCore Unibody da smontare;

Estrusore E3D v6 completo di tubetto bowden, ventilatore e fanduct e nozzle da 0.4mm (acquistabile su Ebay)

Viti e/o brugole e rondelle piane M3, M4, M2.5. (per chi lo avesse è possibile usare alcune viti avanzate dal kit originale di montaggio della stampante)

1 cuscinetto a manicotto LM8UU da aggiungere sul carriage.

Flangia in alluminio o ferro da 60x22mm spessore 2.5mm da sagomare e forare per il fissaggio dell’hotend al carriage.

Saldatore con punta sottile

STL da stampare (link in fondo all’articolo)

Pazienza QB….

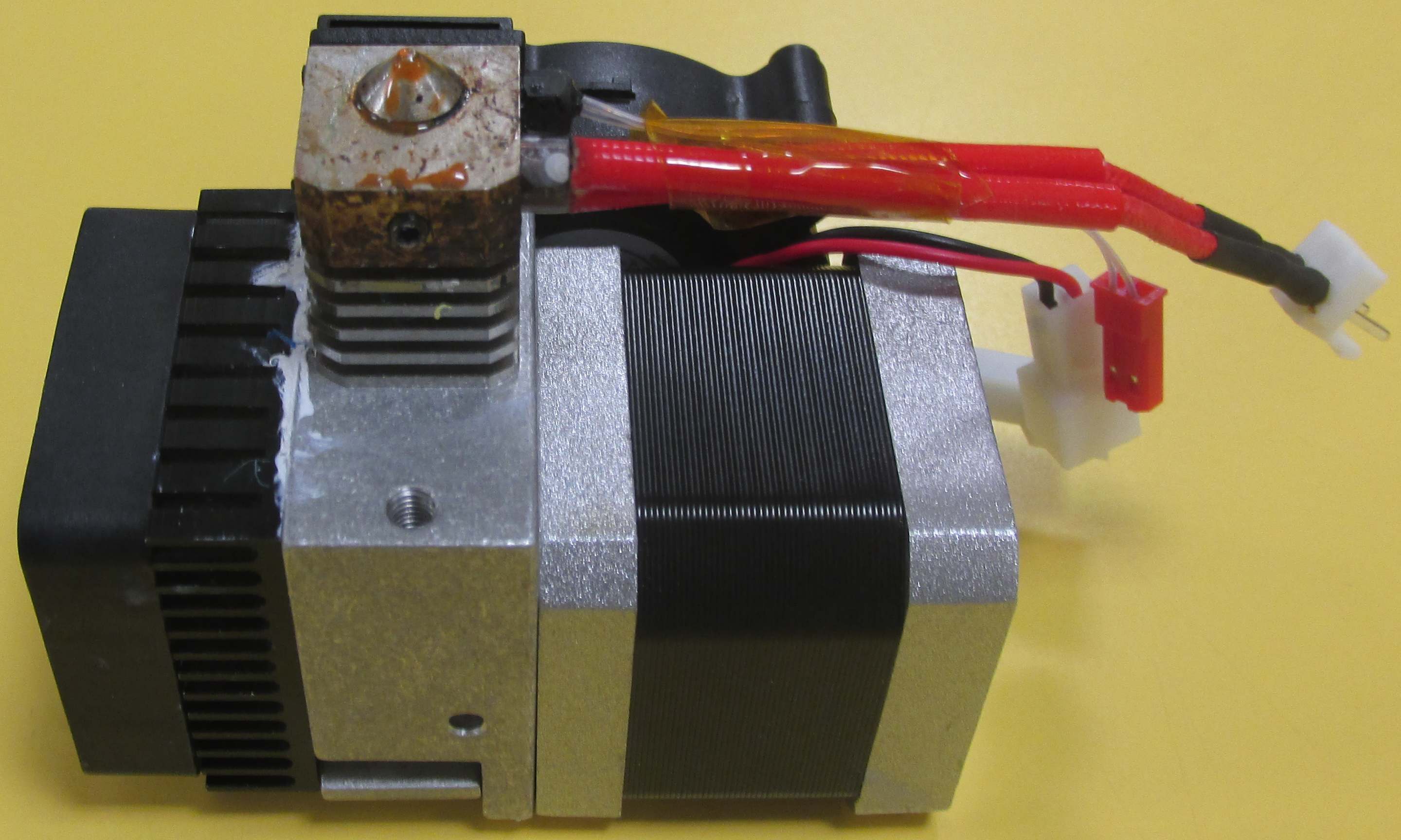

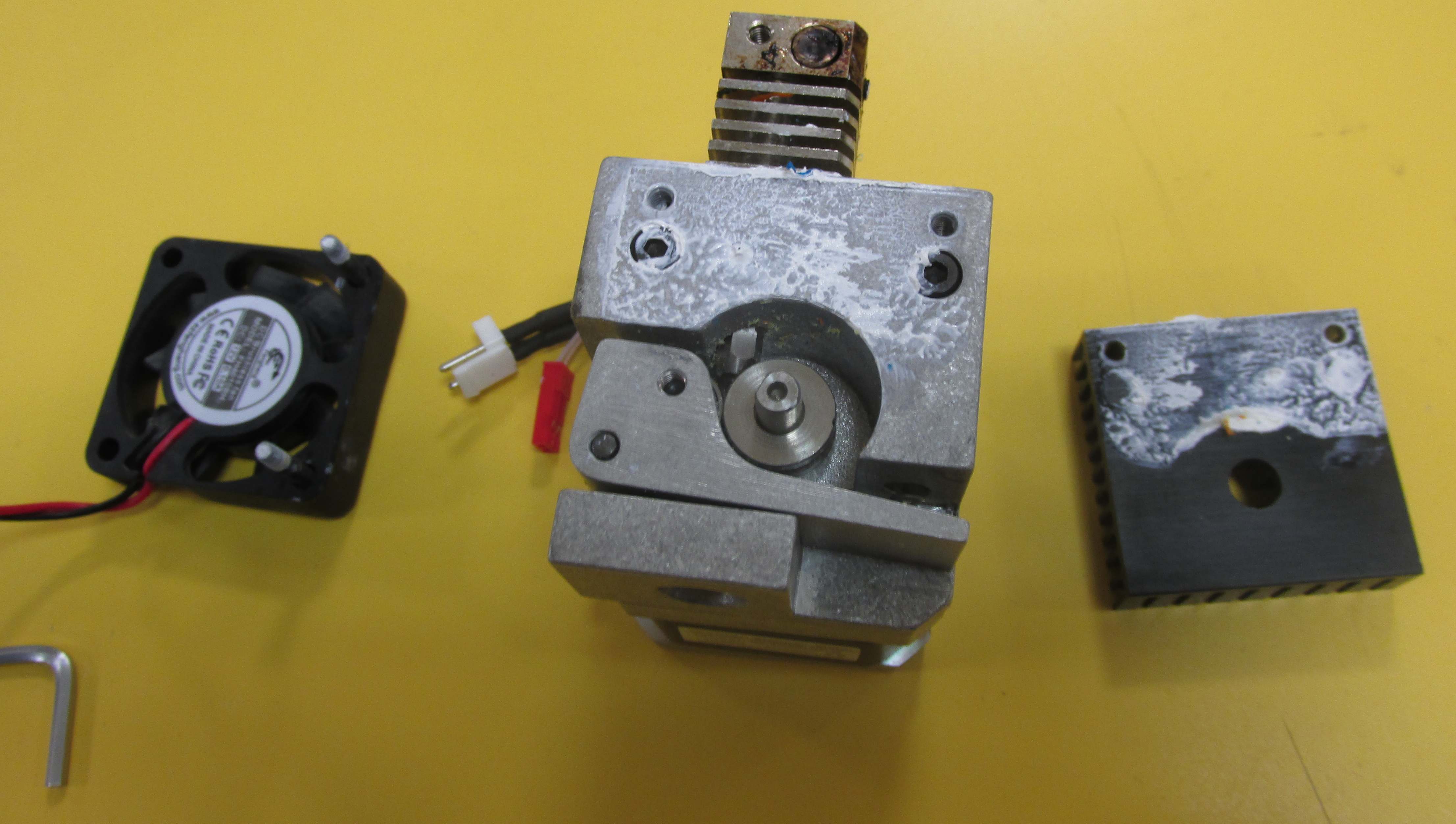

Smontaggio e trasformazione del’estrusore HeatCore Unibody.

Con la chiave a brugola (quella più grande fornita con il kit Hephestos) svitare le due viti che fissano il ventilatore tangenziale di raffreddamento del PLA.

Con la chiave di misura più piccola (sempre fornita con il kit Ephestos) svitare le altre due viti che fissano il telaio porta ventola al corpo estrusore.

Svitare le 2 viti che fissano il ventilatore 40x40mm e relativo dissipatore.

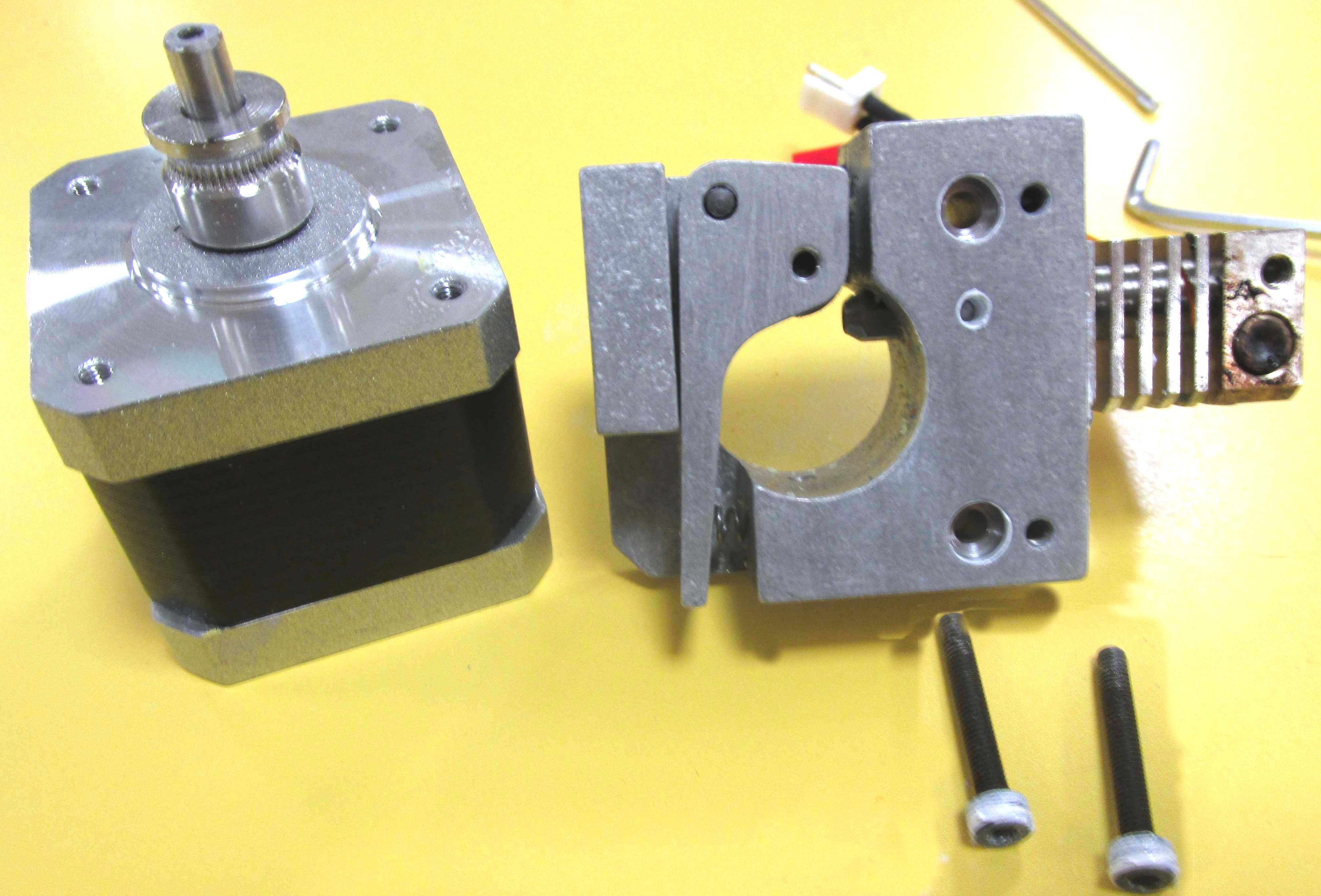

Svitare le due viti che fissano il sistema di trascinamento del filamento al motore.

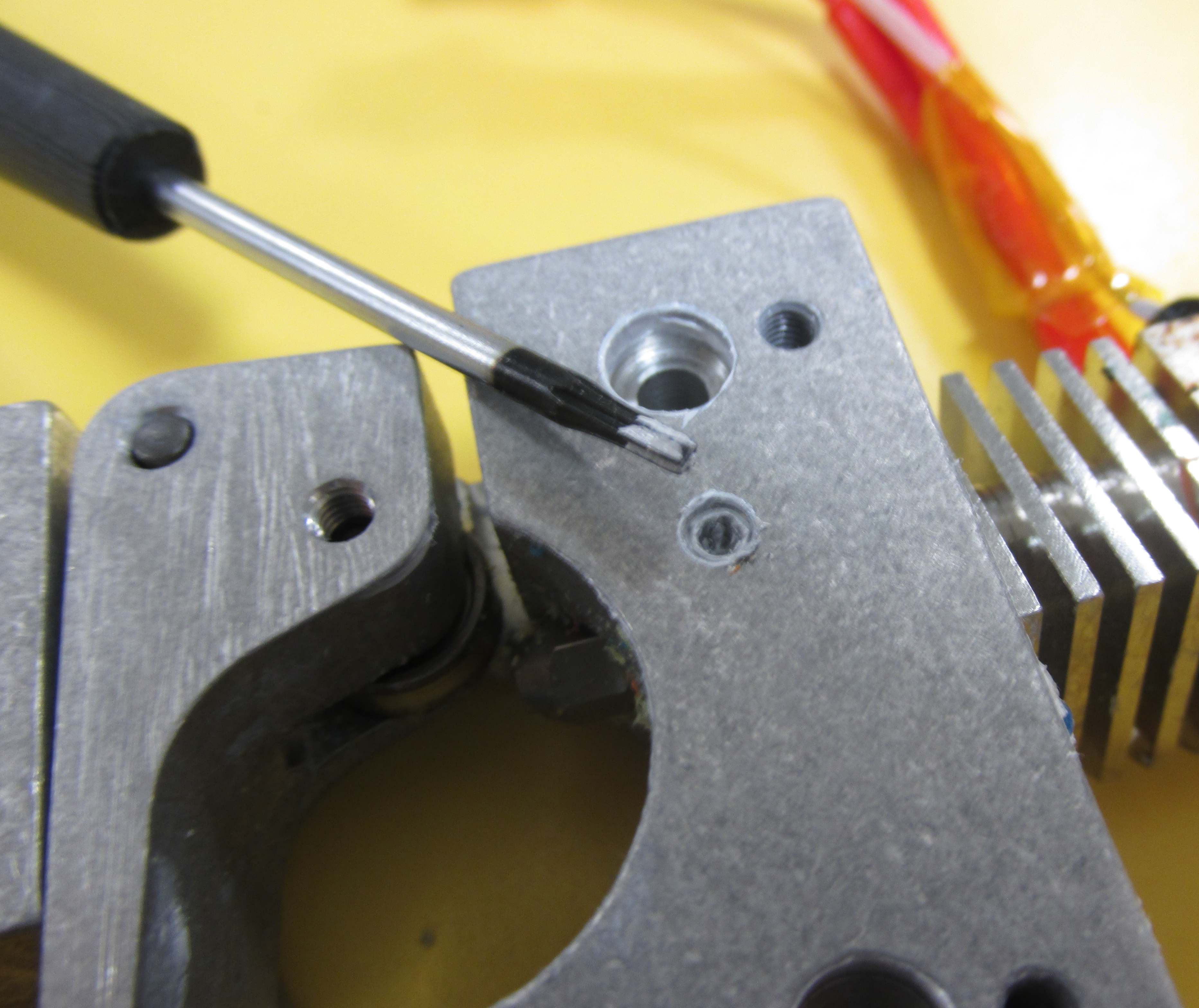

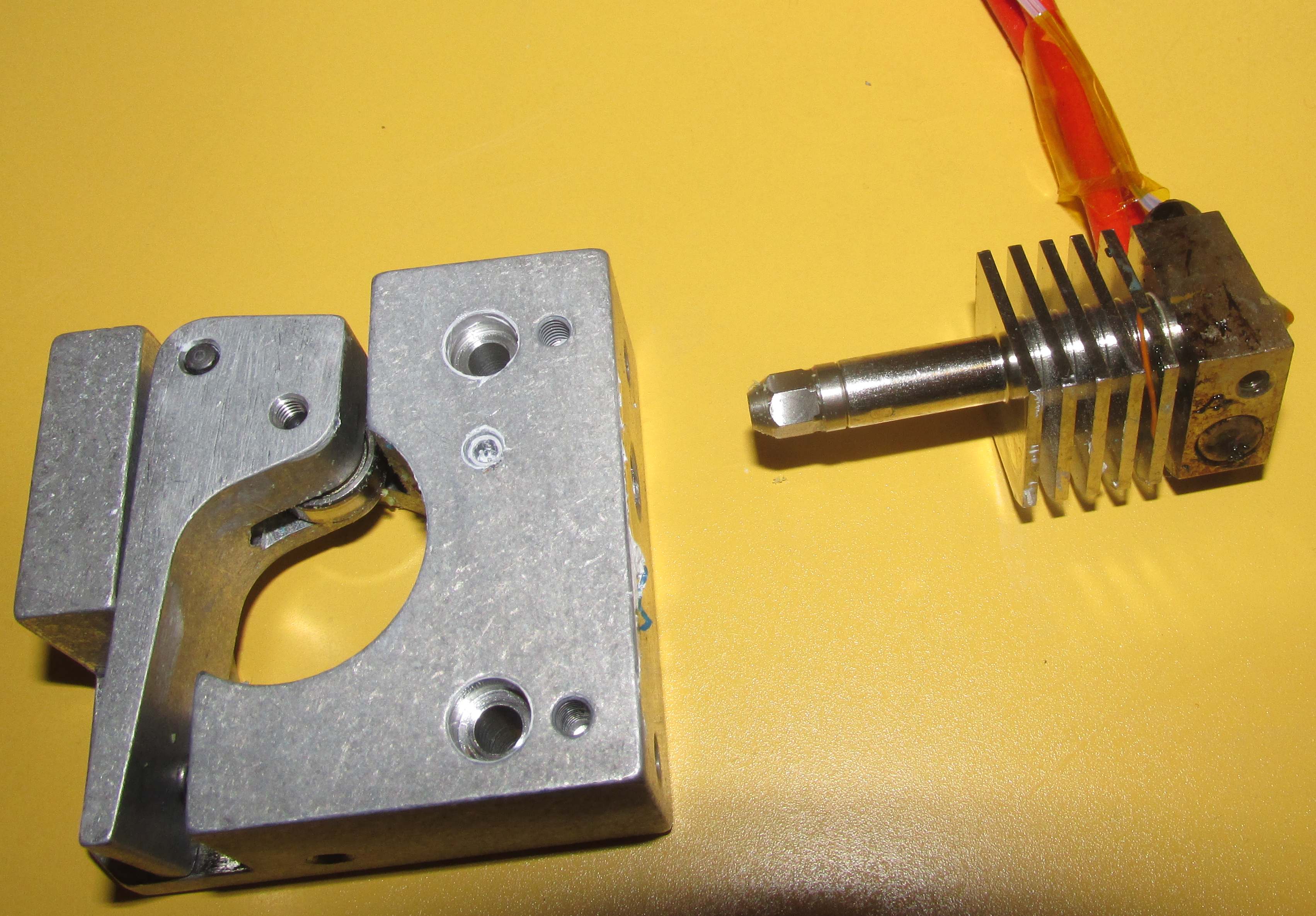

Con una chiave a brugola da 2mm svitare il grano che tiene bloccato l’hotend al sistema di trascinamento filo ed estrarre l’hotend.

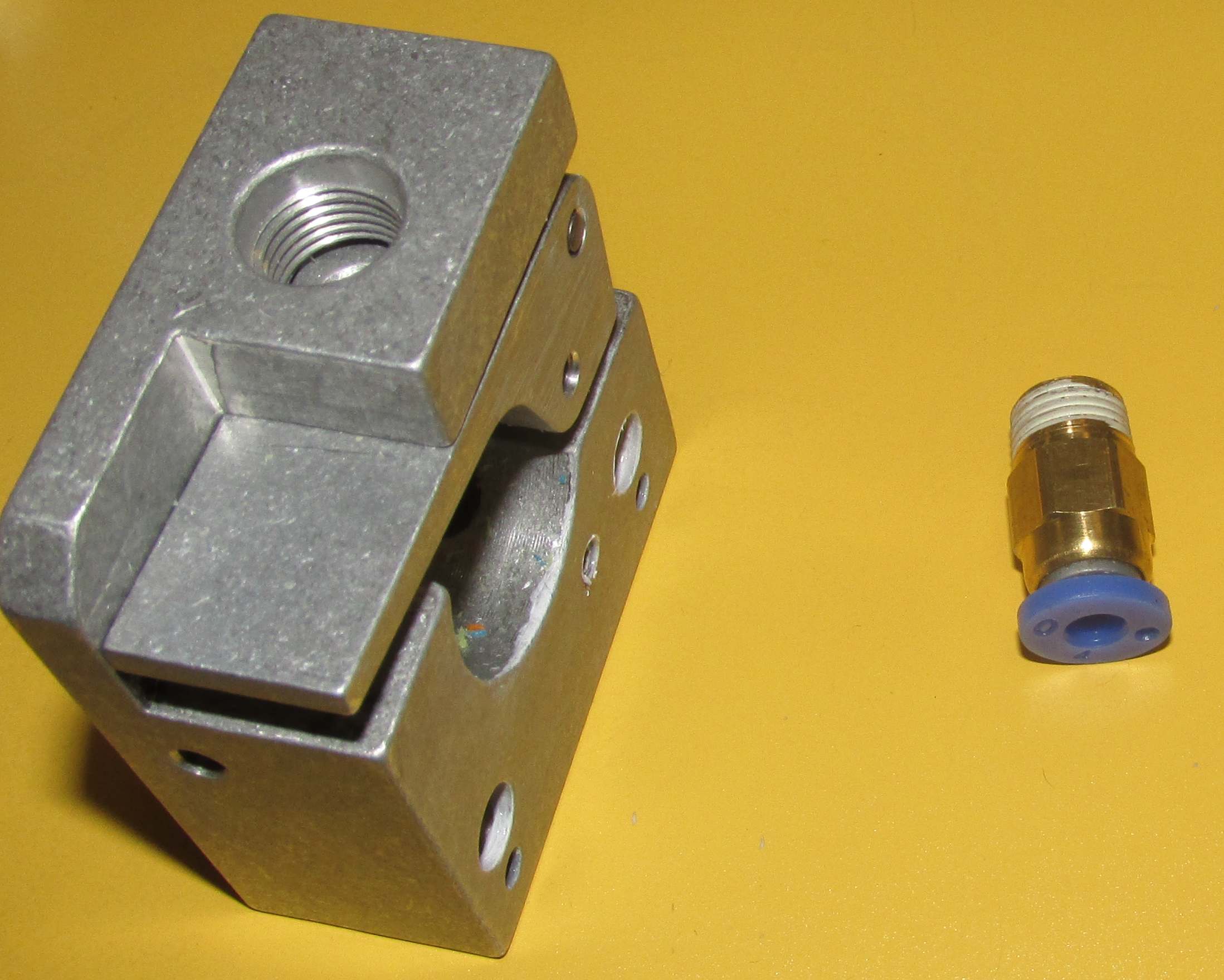

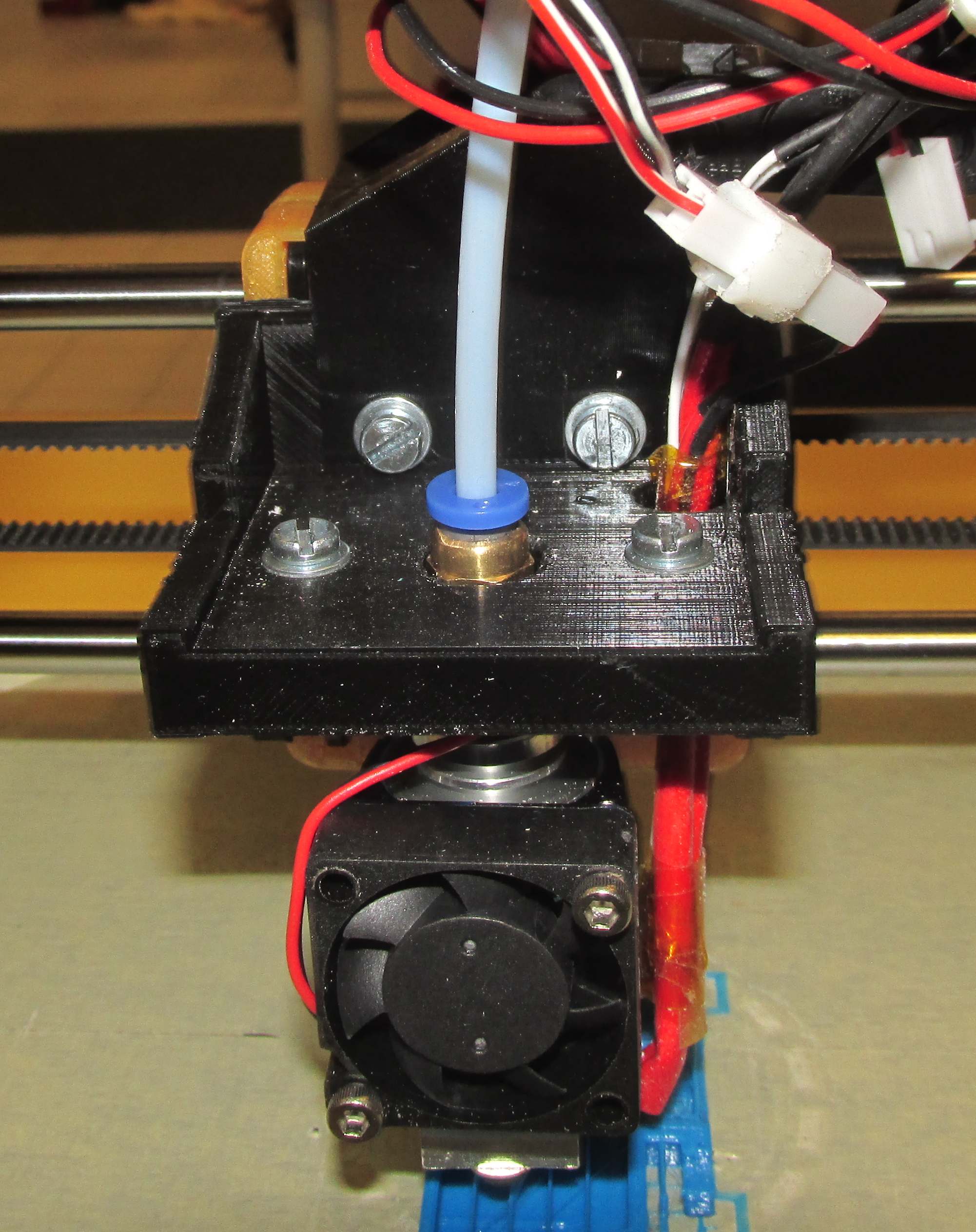

Ora avvitare nel foro filettato che prima era l’ingresso del filamento, la boccola di innesto del tubetto bowden.

Riassemblare il sistema di trascinamento al motore orientandolo in modo che il connettore di alimentazione del motore sia rivolto verso l’interno della stampante o verso il basso.

In questo modo sarà più agevole il passaggio dei fili di alimentazione.

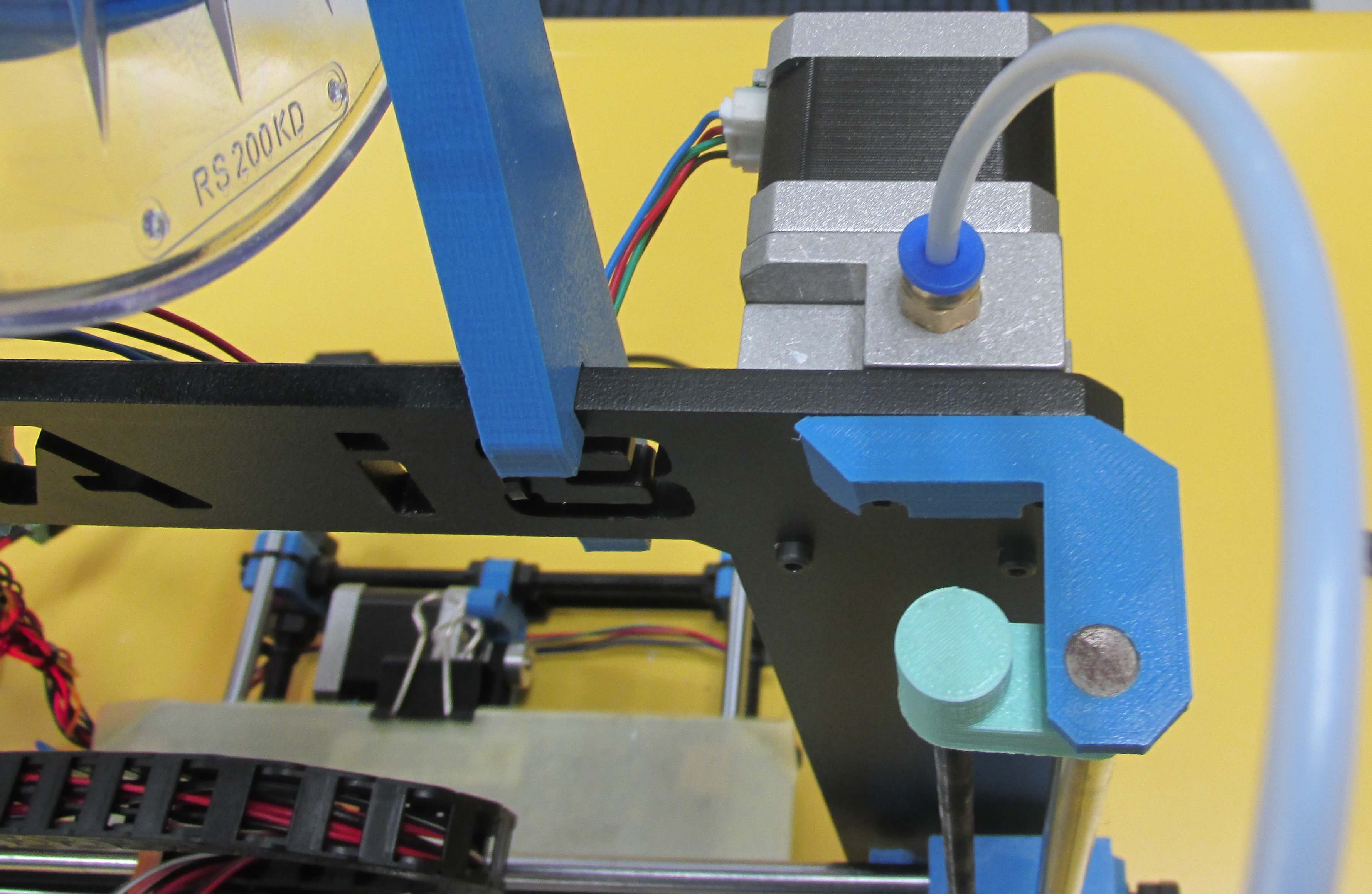

Come si può notare quella che prima era l’entrata del filamento diventa senza problemi l’uscita con la boccola di innesto del tubetto bowden che porta il filamento all’estrusore E3D v6.

Il tubetto fornito con l’hotend deve essere accorciato alla misura opportuna tale da non causare curve troppo strette quando il carrello raggiunge le posizioni più estreme e non deve essere nemmeno lasciato troppo lungo in quanto il filamento potrebbe causare troppo attrito e il sistema di spinta potrebbe non farcela generando la ben nota serie si scatti che possono essere l’avvisaglia di un blocco dell’estrusore.

Consiglio di lasciare il tubetto piuttosto lungo ed eventualmente accorciarlo gradualmente se si riscontrano problemi.

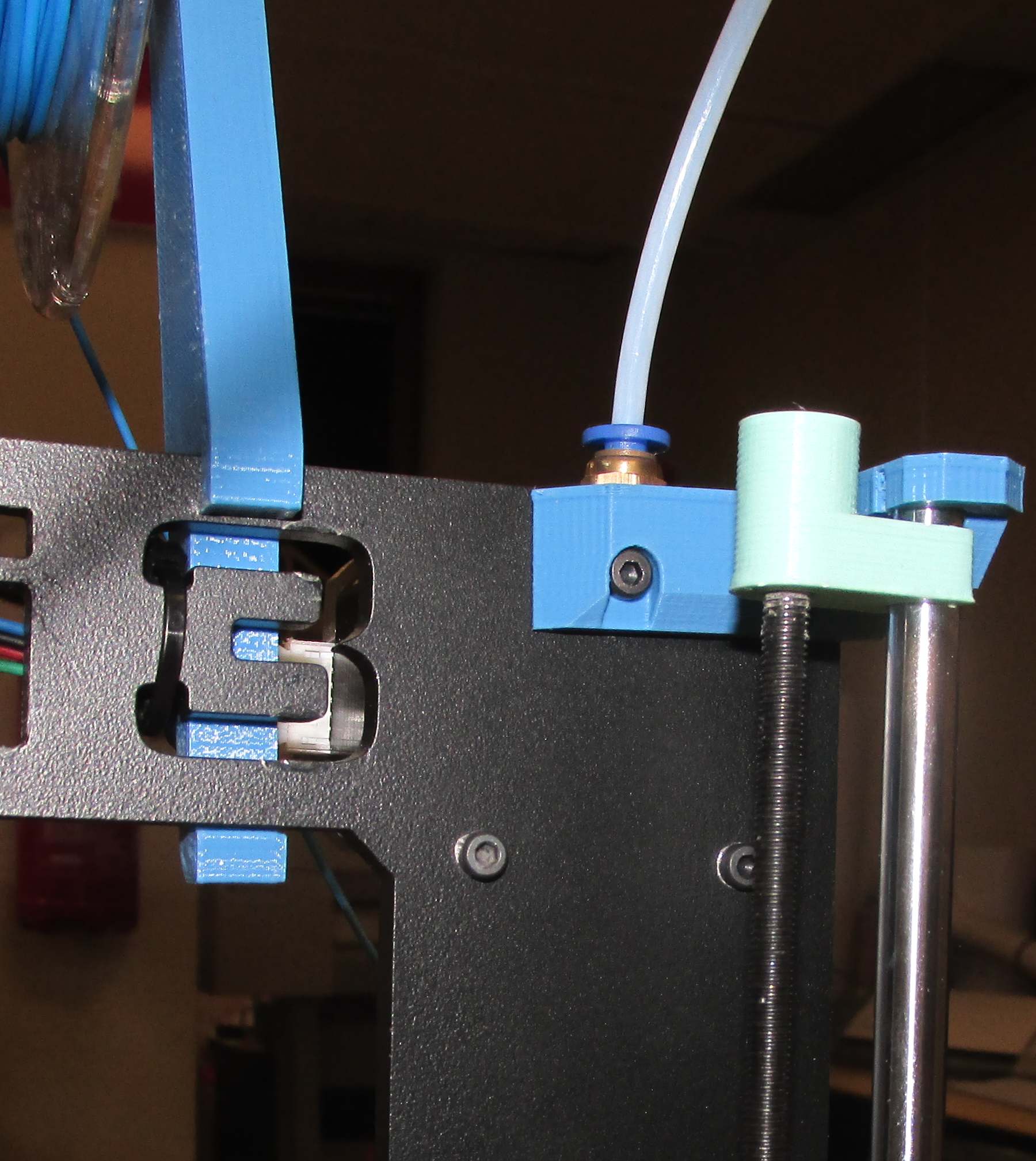

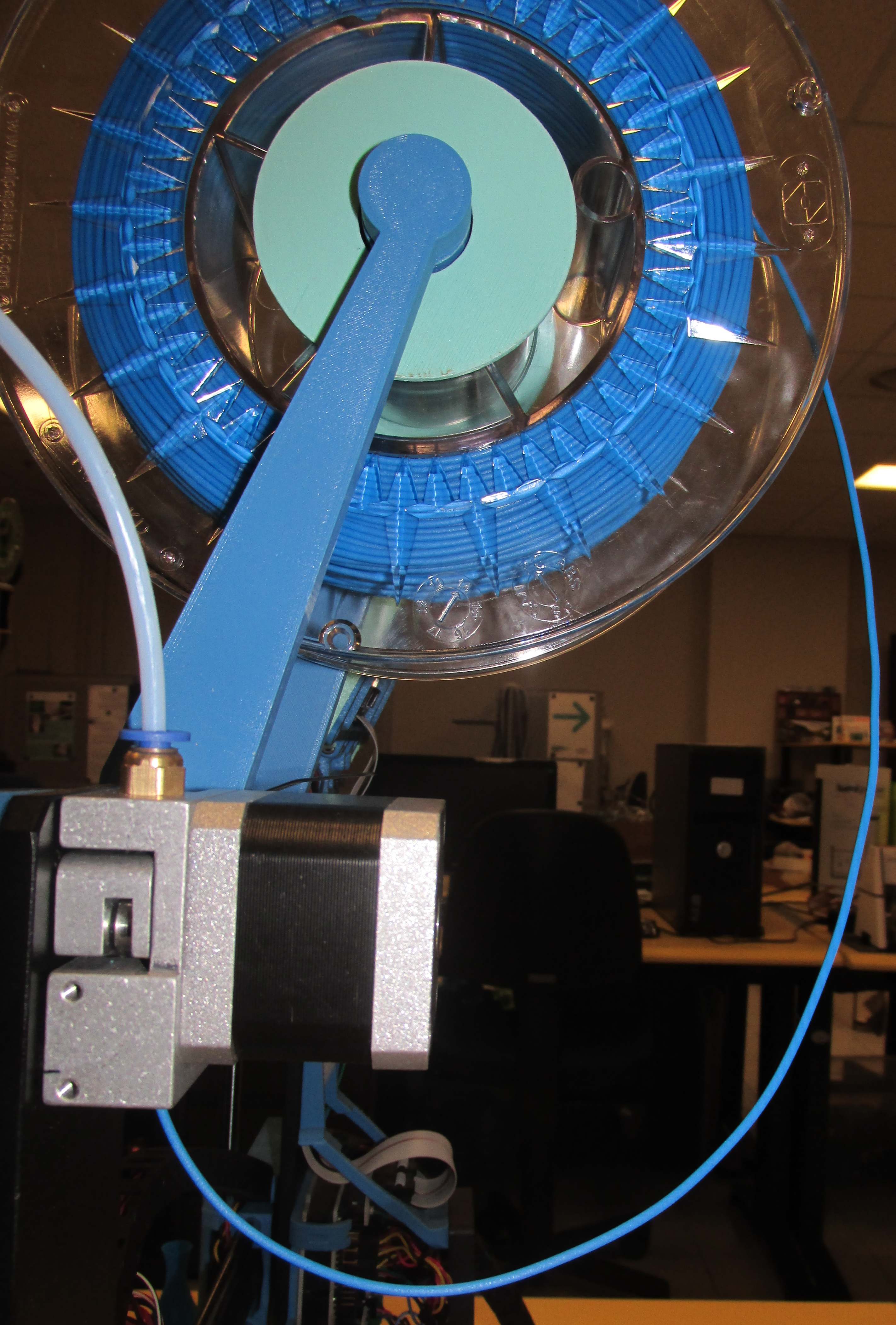

Il motore di trascinamento del sistema bowden sarà fissato al telaio in duralluminio della Hephestos con due viti (si possono utilizzare delle viti nere M3 avanzate dal kit di montaggio. Frapporre due rondelle piane tra il motore + spingifilo e il telaio in duralluminio in modo da evitare che l’albero motore vada in contatto con il telaio della stampante.

Il filamento proveniente dalla bobina che può restare allo stesso posto entrerà nel sistema di trascinamento dalla ex uscita per uscire dall’ex entrata.

L’operazione di inserimento del filamento dovrà essere effettuata tenendo premuta la leva del serrafilo ed infilando il filamento da sotto e facendolo scorrere nel bowden fino al raggiungimento dell’Hot End.

Ho collaudato il sistema con stampe di qualche ora con filamento dalla superficie ruvida senza problemi di sorta.

L’importante è che il tubetto bowden non sia troppo lungo. Deve essere calibrato in base alla massima escursione della testina di stampa rispetto al motore di trascinamento.

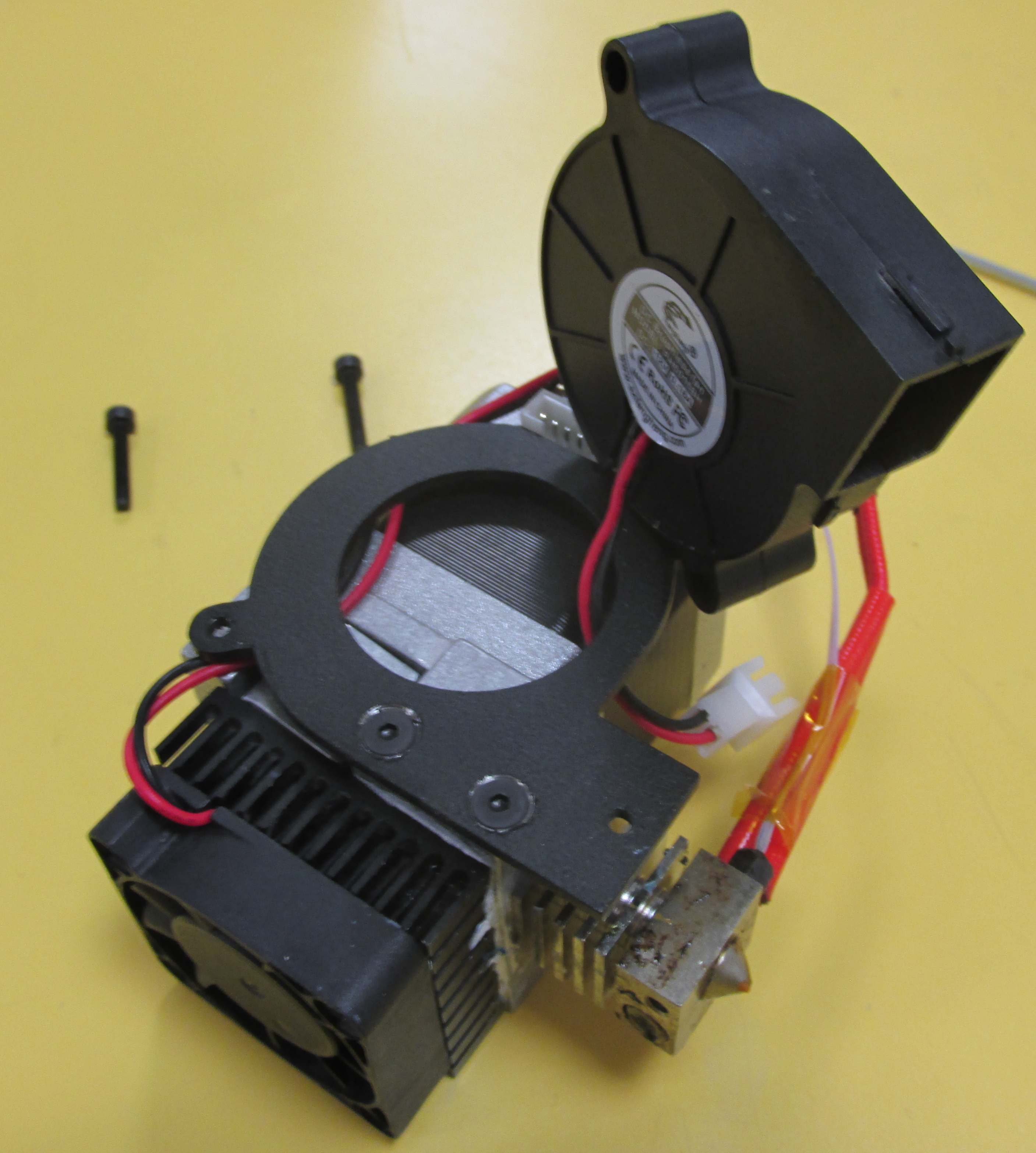

ASSEMBLAGGIO ESTRUSORE

Ora passiamo alll’assemblaggio della parte estrusore.

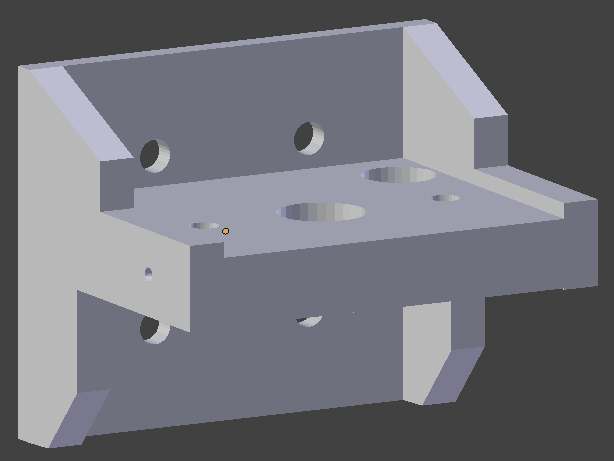

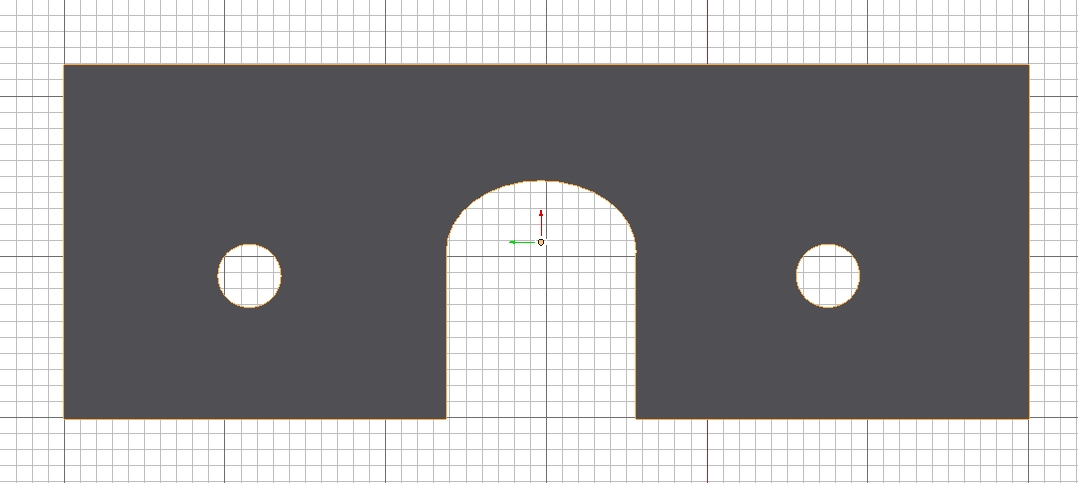

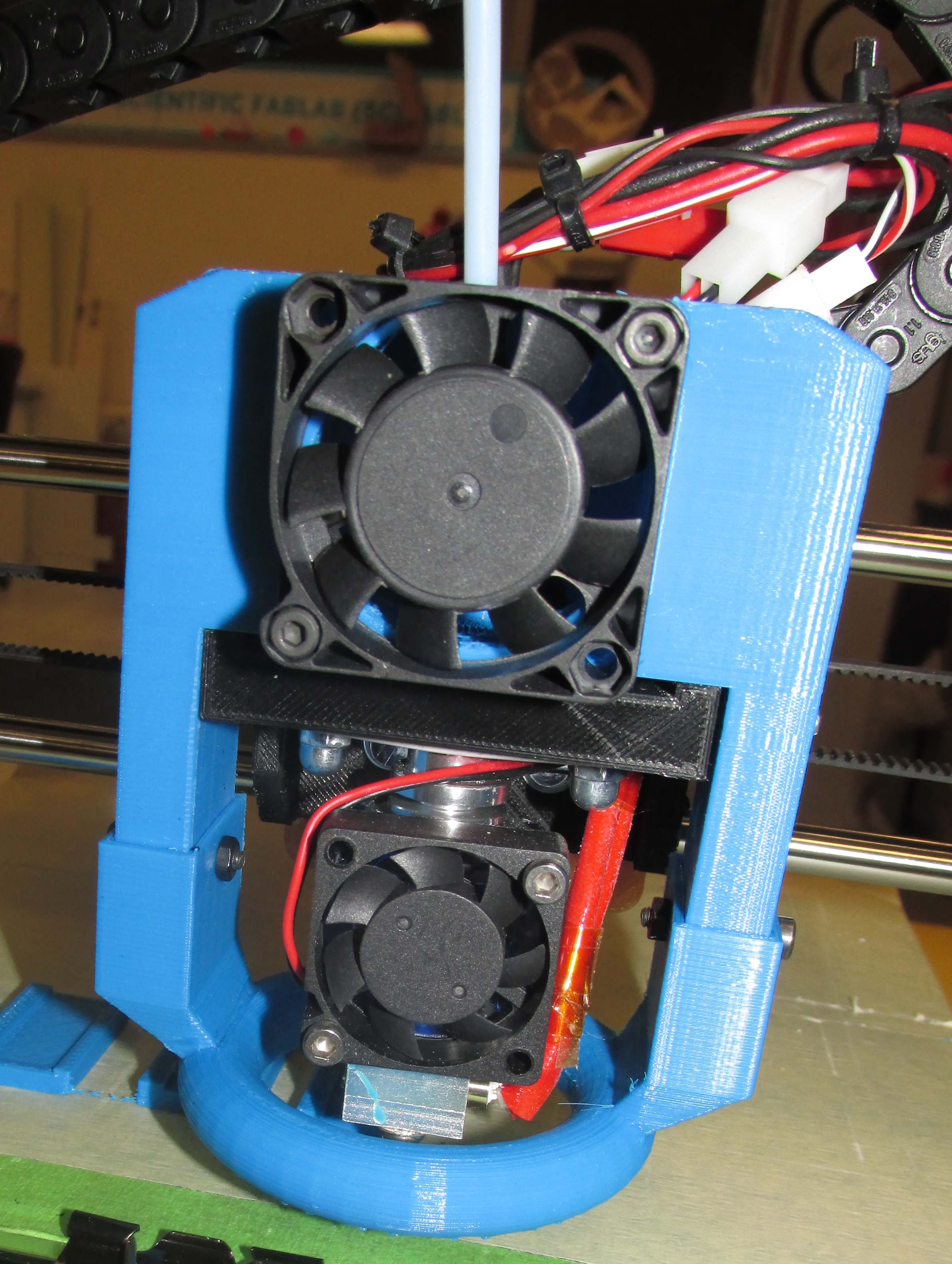

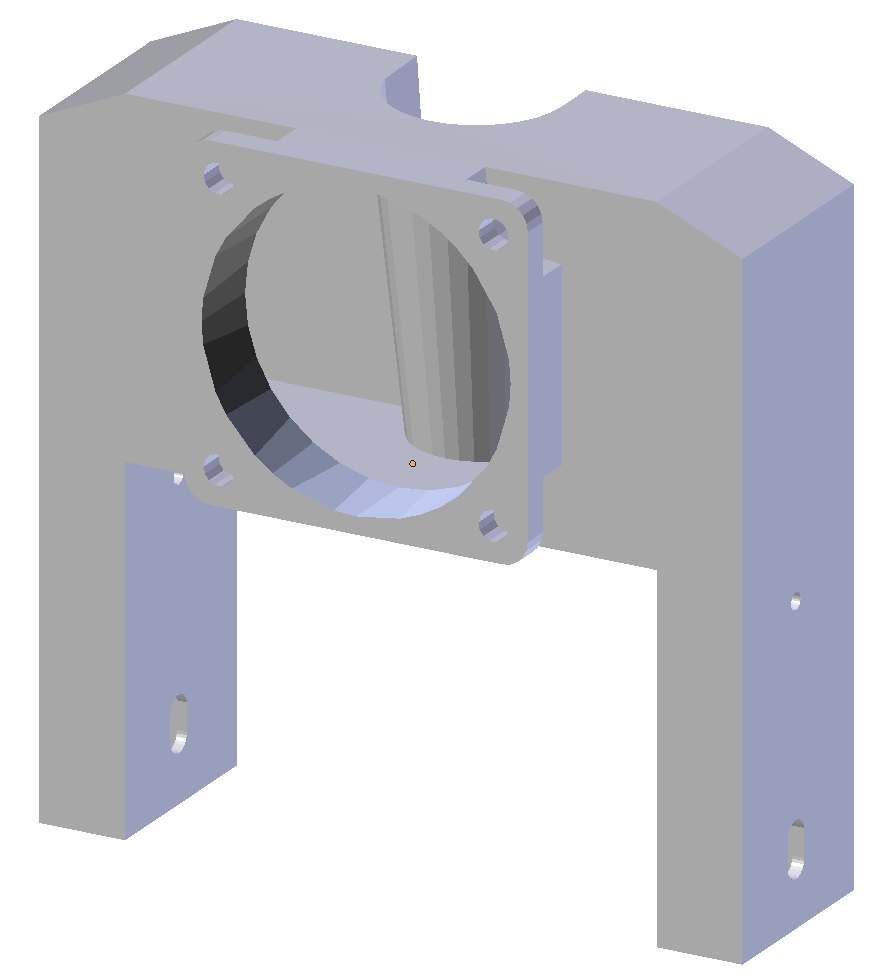

Prima di passare all’estrusore è necessario stampare le parti che compongono il nuovo carrello X. Il carrello originale era piuttosto instabile (minimale) e comunque non adatto al nuovo estrusore.

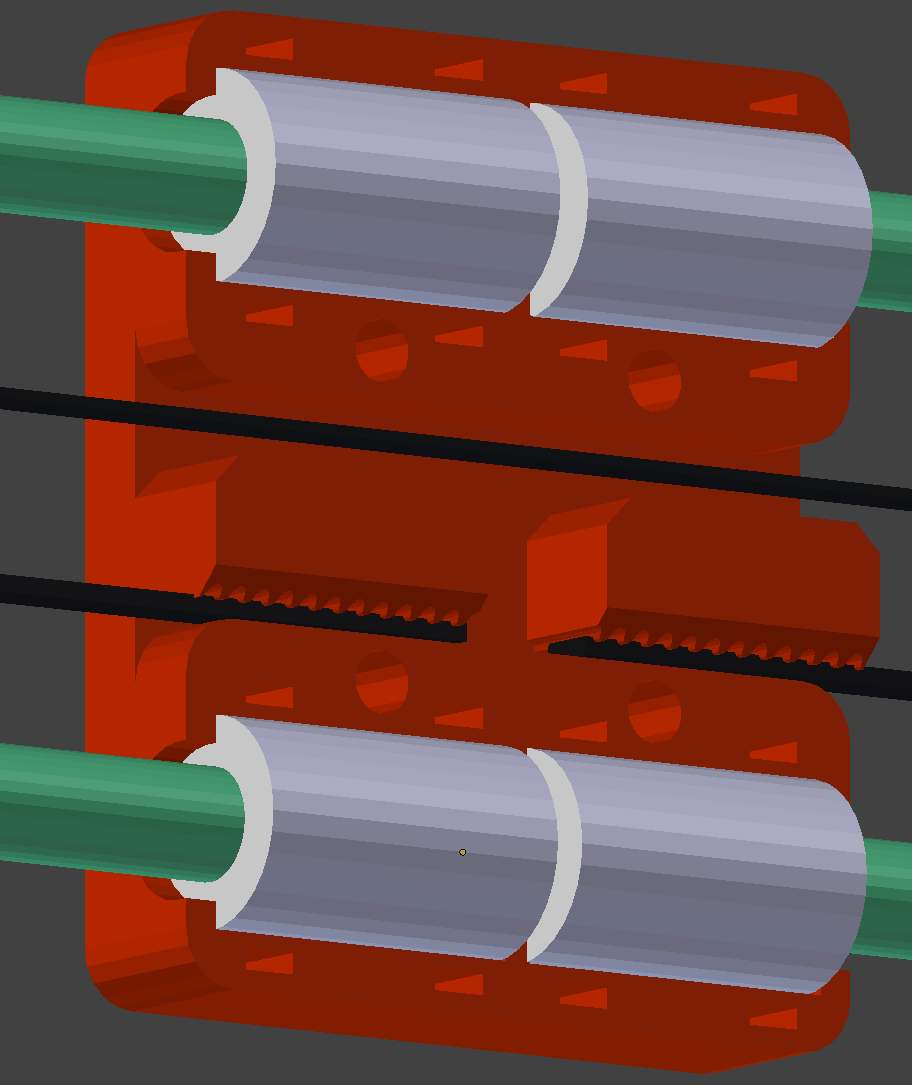

Quello che propongo io è derivato dalla Prusa i3 originale, dotato di 4 cuscinetti ed un sistema di autofissaggio della cinghia di trascinamento senza la necessità di fascette.

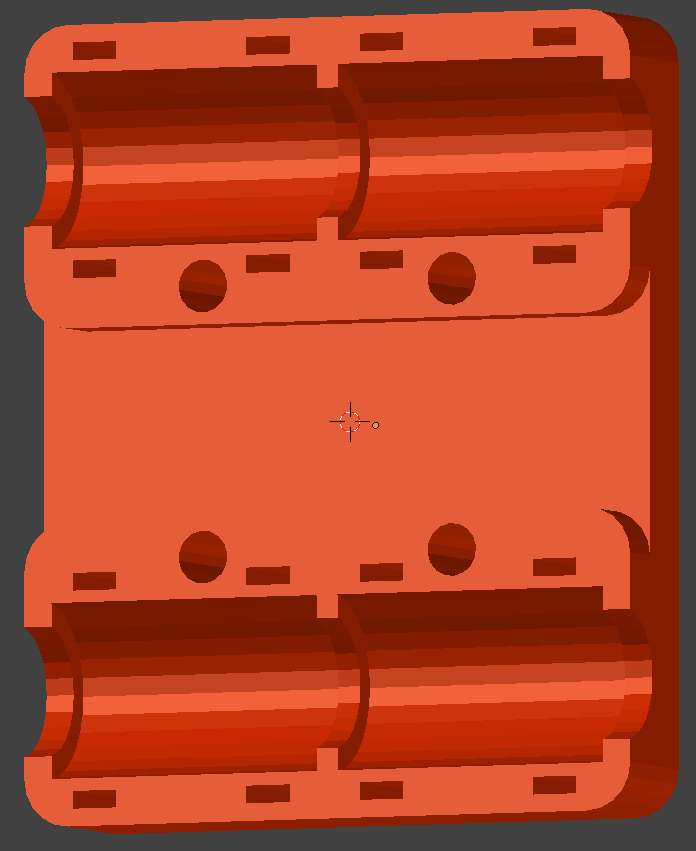

Le parti sono X-carriage front e X-carriage rear (gli stl si trovano nello zip linkato alla fine della sezione)

X_CARRIAGE_FRONT_HEPH.stl X_CARRIAGE_REAR_HEPH.stl

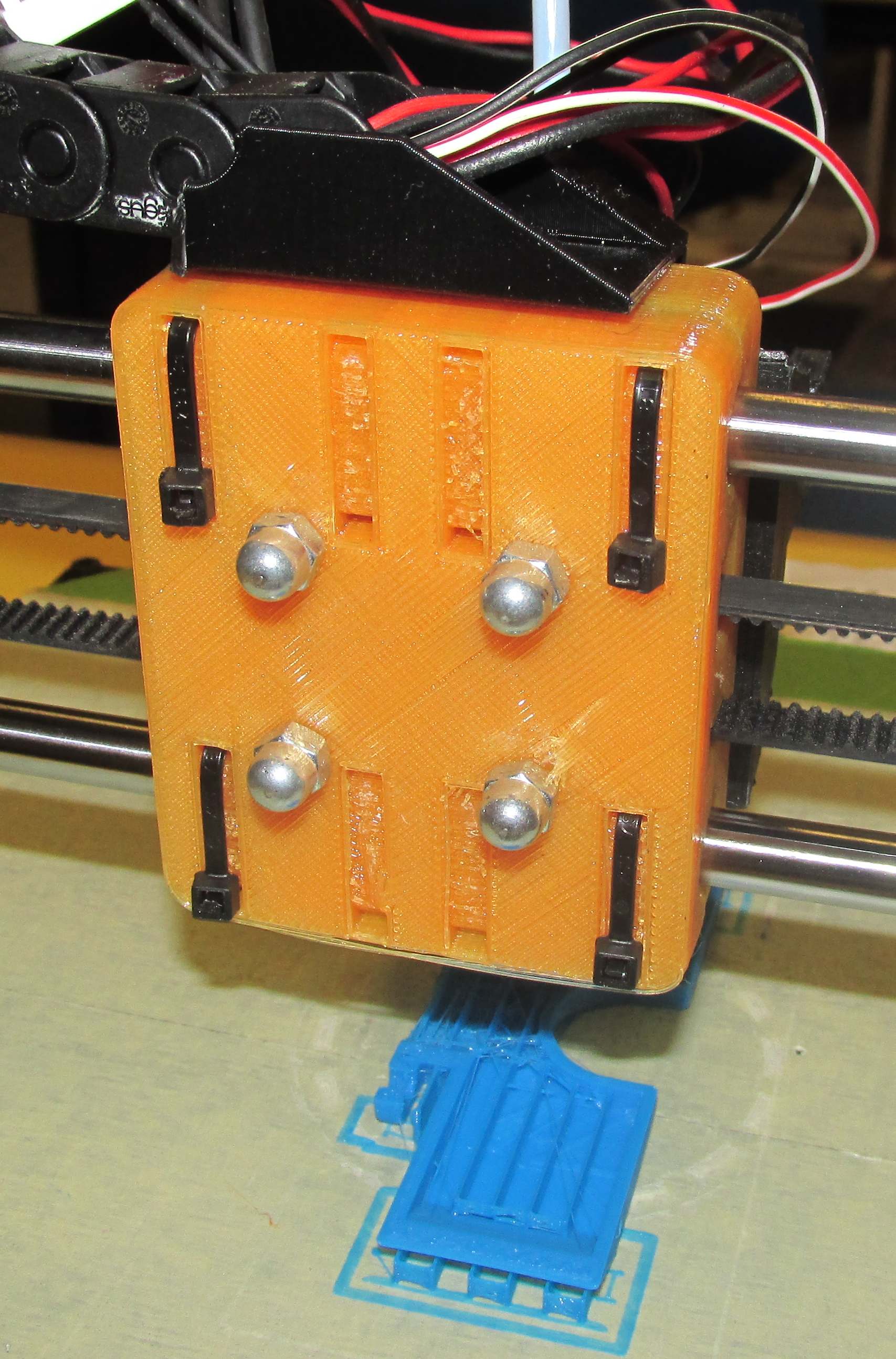

Alloggiare i 4 cuscinetti LM8UU nel X-carriage front ed inserire gli estremi della cinghia GT2 nelle feritoie sagomate con il passo della cinghia GT2 senza tendere troppo la cinghia che verrà tesa dopo con l’apposito tendicinghia. Se si utilizza una cinghia GT2.5 si dovrà fare più fatica o meglio ridefinire il passo delle sagome.

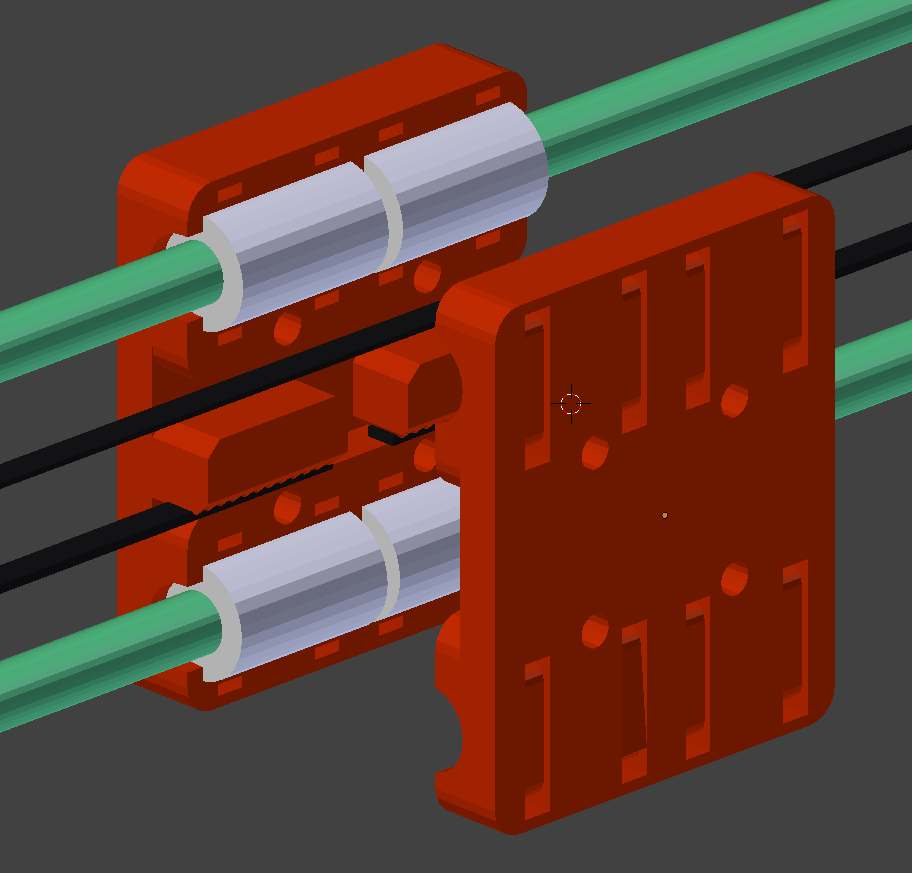

Assemblare poi la parte X-carriage rear assieme al supporto catena (quella che racchiude i fili elettrici) chain holder

e al carriage vero e proprio mediante 4 viti M4

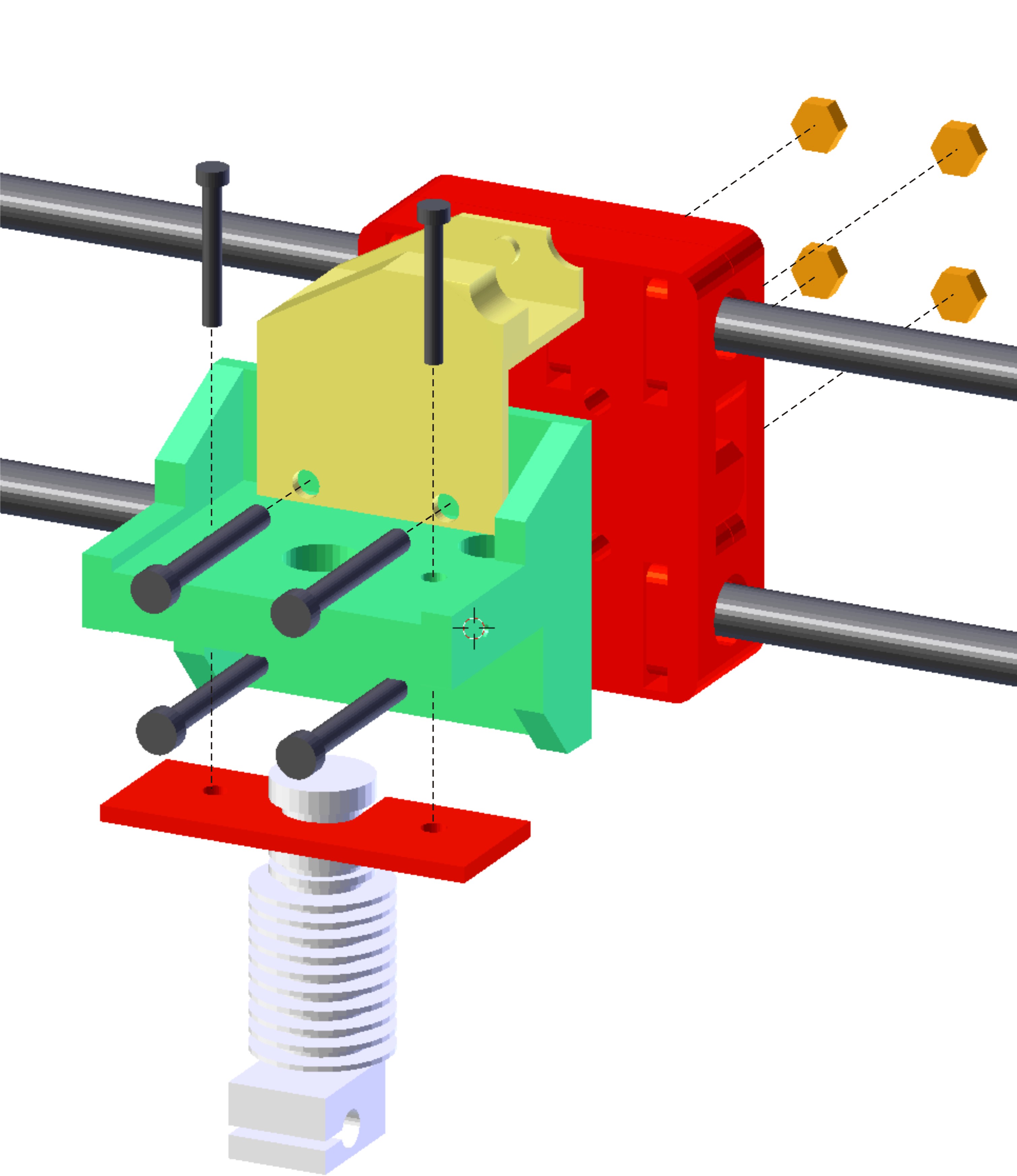

Questo è l’esploso di come vanno assemblate le parti e l’HOTEND fissato mediante una flangia da 60x22mm e spessore 2.5mm in alluminio o ferro opportunamente sagomata e due viti M4.

Si trovano anche in internet con le opportune ricerche.

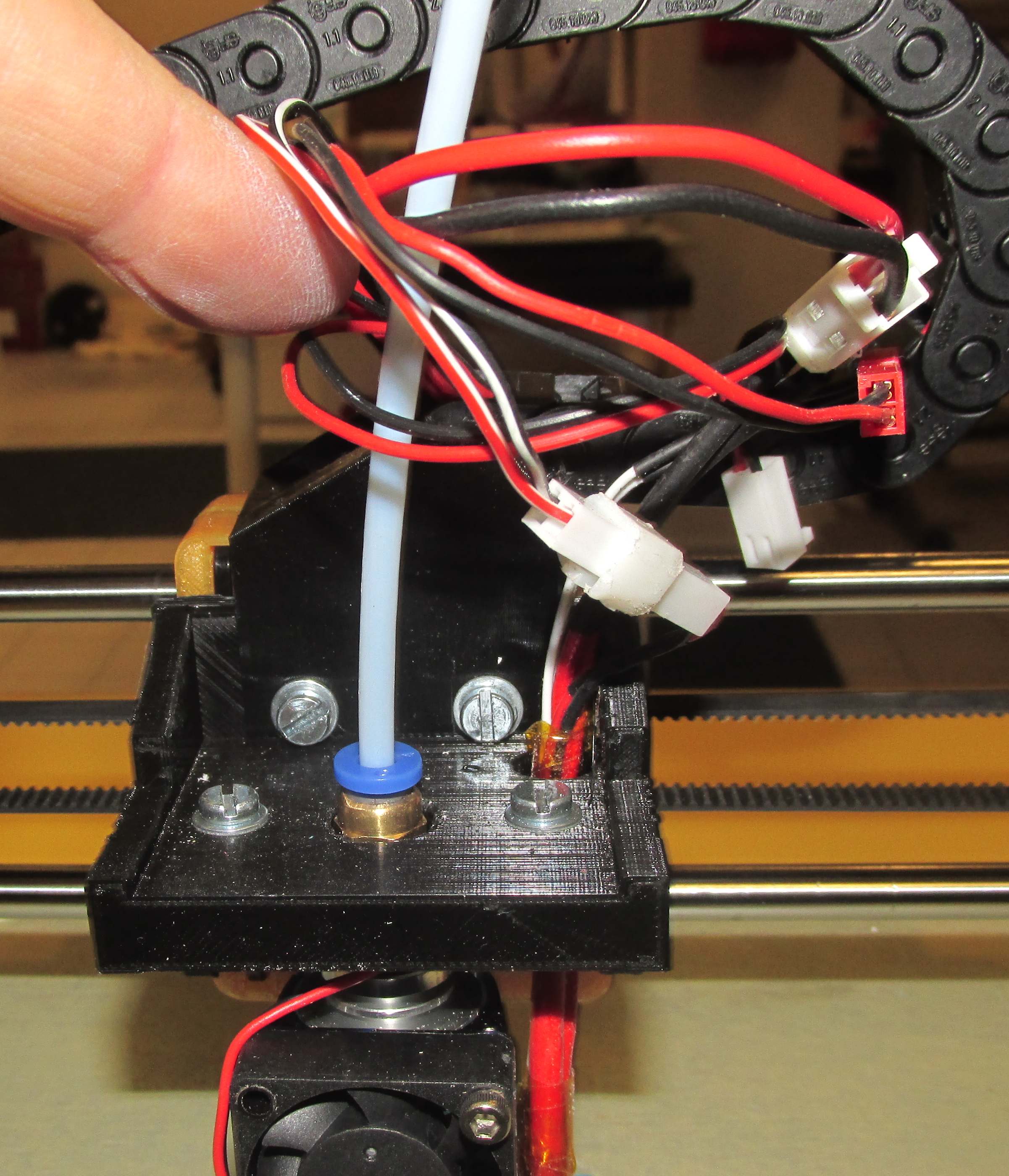

I cavetti del riscaldatore, del termistore e del ventilatore devono passare attraverso il foro come in figura.

I cavetti del riscaldatore, del termistore e del ventilatore devono passare attraverso il foro come in figura.

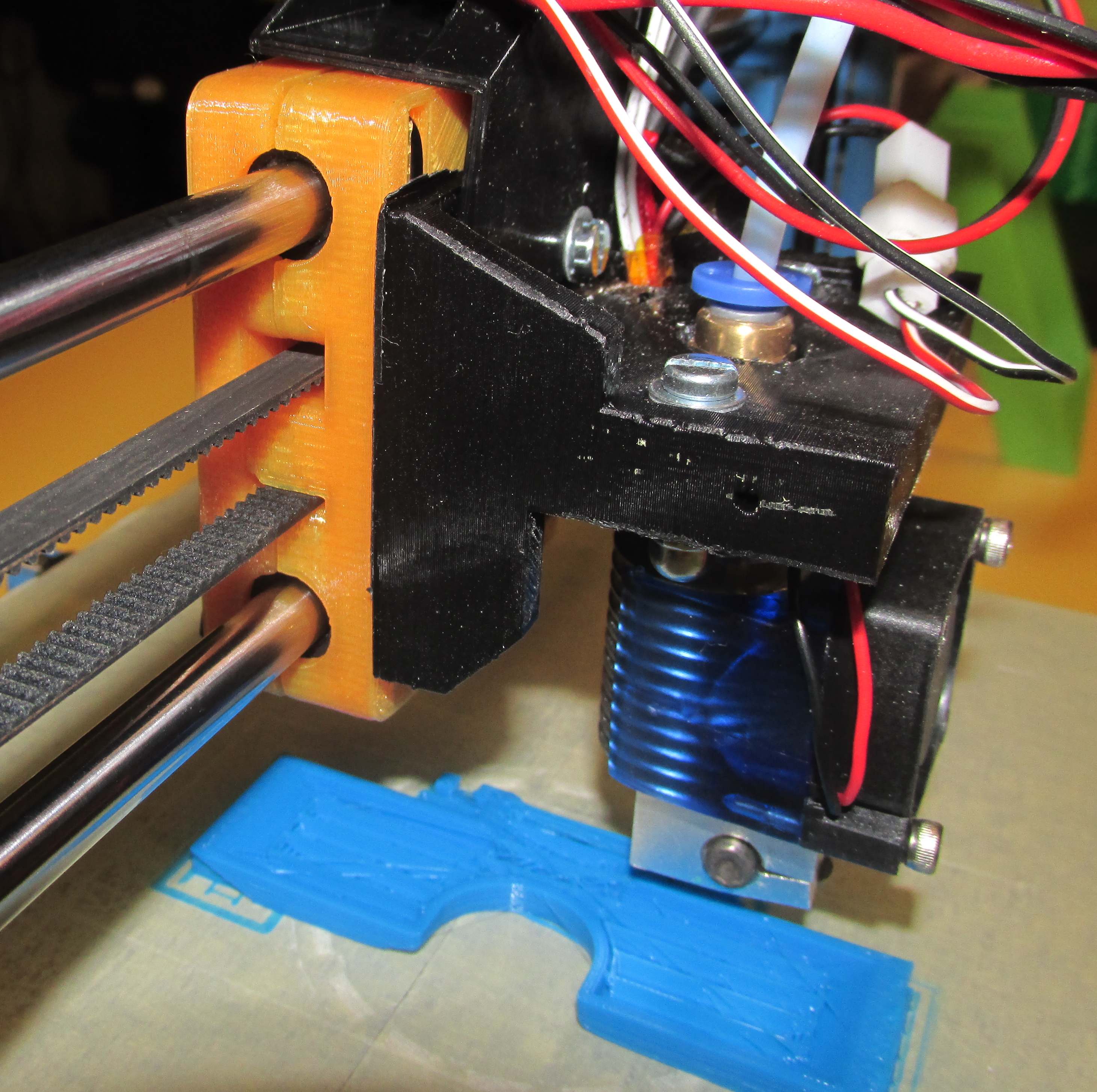

Il carrello montato visto da dietro. Le fascette anche se presenti nella foto non servono in quanto le viti che tengono il carriage, tengono assieme tutta la struttura.

I cavi rossi del riscaldatore i cavi bianchi del termistore e i cavi rosso e nero del ventilatore E3D v6 vanno regolati opportunamente ed intestati con i relativi connettori recuperati dal vecchio estrusore.

I cavi rossi del riscaldatore i cavi bianchi del termistore e i cavi rosso e nero del ventilatore E3D v6 vanno regolati opportunamente ed intestati con i relativi connettori recuperati dal vecchio estrusore.

Questa operazione andrebbe fatta prima di assemblare l’estrusore sul carriage in modo da verificare che i connettori passino attraverso il foro citato prima. Eventualmente lo si può allargare con una punta di trapano.

Questa operazione andrebbe fatta prima di assemblare l’estrusore sul carriage in modo da verificare che i connettori passino attraverso il foro citato prima. Eventualmente lo si può allargare con una punta di trapano.

Connessi tutti i cavi, verificato che il ventilatore giri subito (che sia connesso al 12Vcc) che l’Hotend si riscaldi a dovere, si può caricare il filamento di PLA premendo l’apposita leva sul dispositivo di trascinamento e far scorrere il filamento attraverso il bowden fino al raggiungimento dell’Hotend.

Se questo si trova a 200°C, spingendo a mano il filamento con più forza, dall’ugello inizierà ad uscire il filino da 0.4mm estruso.

Ora la stampante è operativa. L’estrusore E3D v6 è dotato della sua ventolina 30×30 di raffreddamento che deve girare sempre. Se non dovesse girare, collegarla all’altro connettore. Facciamo una stampina di collaudo e passiamo alla stampa del supporto ventilatore di raffreddamento PLA e relativo fanduct.

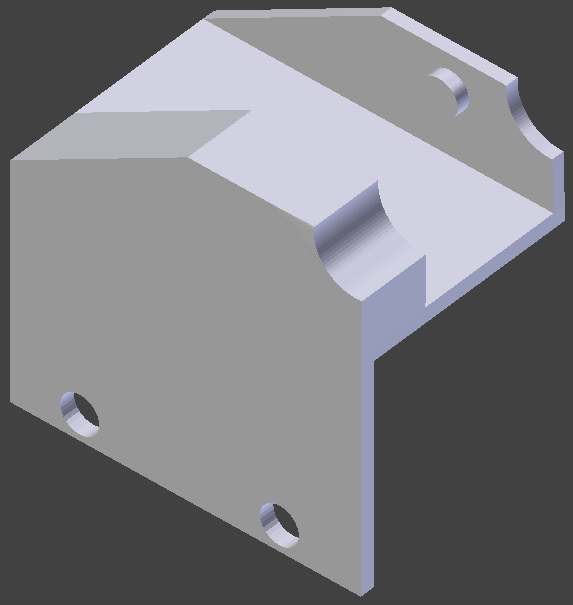

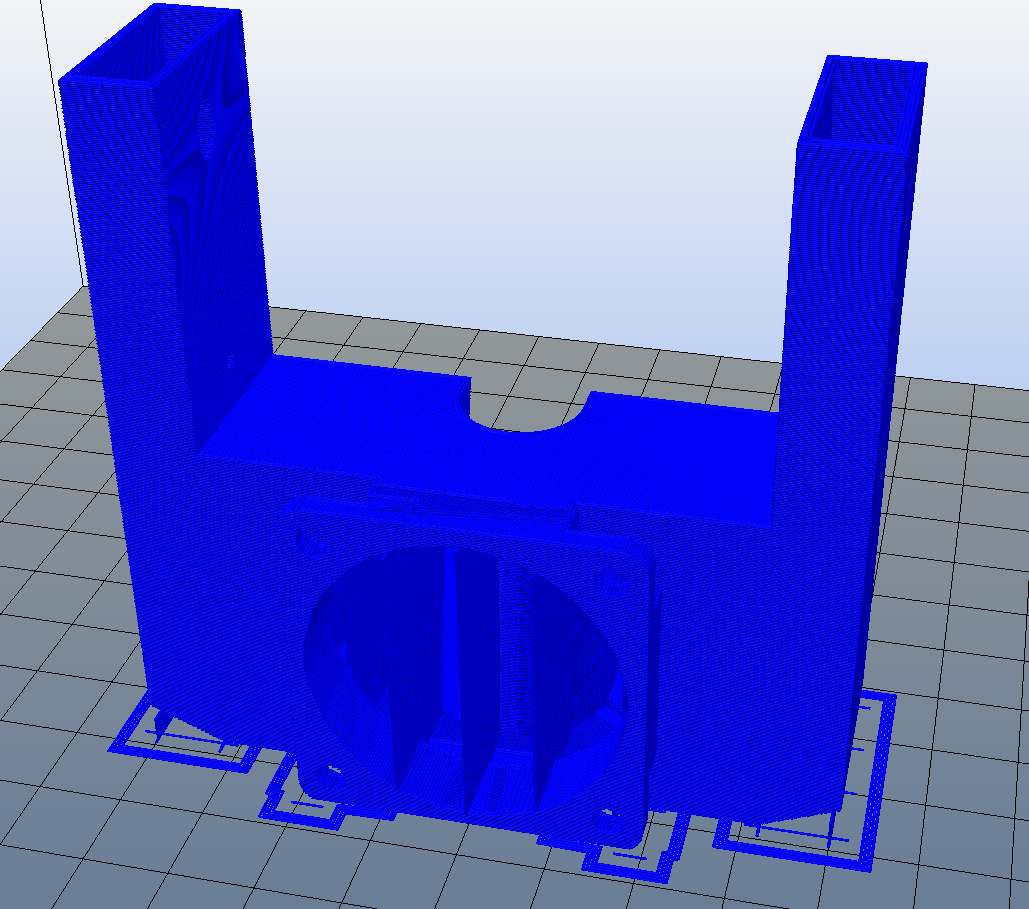

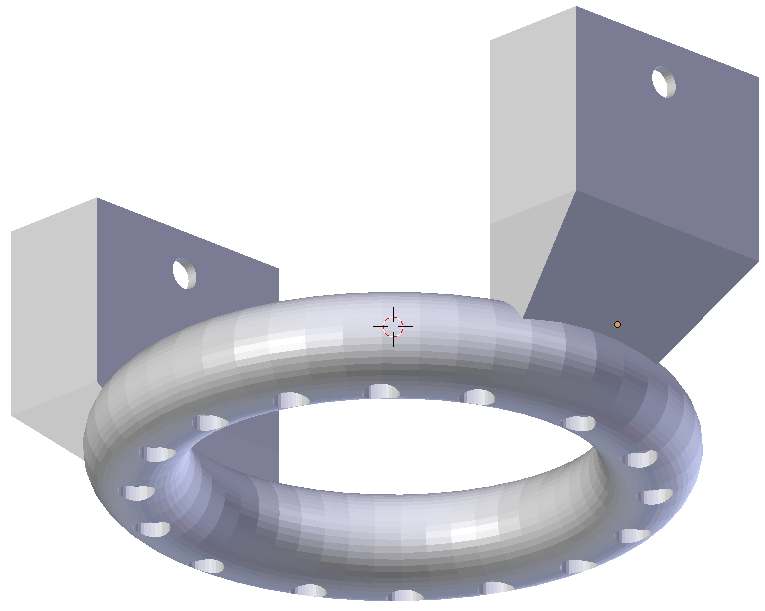

Le parti da stampare sono fanduct_pla.stl e fanduct_pla_end.stl nel zip a fine post.

Le due parti vengono stampate separatamente e poi vengono assemblate e tenute assieme da due viti M3.

Il foro più basso sul fanduct_pla è asolato per permettere una piccola regolazione di qualche millimetro in altezza del fanduct end.

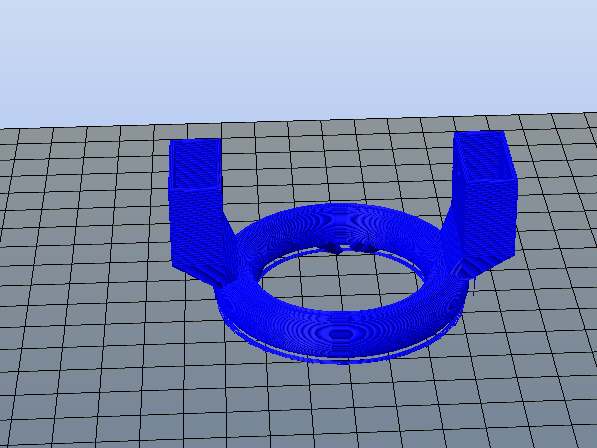

I dati per la stampa sono i seguenti:

LH02

PLA a 200-210°C (eventualmente valutare la temperatura ottimale in base al PLA usato)

Velocità 30mm/s

Infill 50%

Supporti ovunque con densità del 5% da togliere con attenzione dopo la stampa!

Piatto riscaldato a 60°C se presente.

La stampa del Fanduct_pla_end, va fatta appoggiandolo sulla ciambella forata finale.

I dati per la stampa sono i seguenti:

I dati per la stampa sono i seguenti:

LH02

PLA a 200-210°C (eventualmente valutare la temperatura ottimale in base al PLA usato)

Velocità 30mm/s

Infill 50%

NO Supporti

Piatto riscaldato a 60°C se presente.

Ripulire ed assiemare con attenzione smussando eventualmente gli angoli per favorire lo scorrimento delle parti.

Montare il ventilatore 40×40 sull’apertura, e far passare i suoi fili di alimentazione all’interno del fanduct facendoli uscire dietro da un forellino praticato con il trapano o con la punta di un saldatore.

Intestate poi i cavi del ventilatore con il connettore recuperato dal ventilatore tangenziale del vecchio estrusore e collegateli ai cavi provenienti dalla RAMPS.

Se all’accensione della stampante dovesse accendersi subito questo ventilatore significa che sono stati scambiati i connettori. Questo Ventilatore si accende a stampa iniziata al secondo o terzo layer in base alle impostazioni dello slicer e solamente usando il PLA.

Fissare le due parti con due viti M3 sul foro asolato ed inserire da sotto appoggiandolo sul carriage.

Serviranno due vitine da 2.5x 15mm meglio se autofilettanti per bloccare la struttura sul carriage.

In questo zip STL_trasformazione.zip sono contenuti tutti gli STL delle parti necessarie per la trasformazione della stampante.

Dopo questa trasformazione la Hephestos è rinata a nuova vita.

Le stampe risultanti sono più precise, i layers sono più ordinati e le disfunzioni dovute alla temperatura variabile del PLA e all’inerzia del motore di trascinamento sono scomparse.

Le foto testimoniano.