Using a 3D cutter it is very easy to cut the elements of a drawer or a rectangular box, however it is not easy to glue the parts together since orthogonal gluing is needed. Orthogonal clamps are sell on the market, but their cost is often greater than the cost of the drawer or box itself. This post shows how to build with 3d printing and use a simple set of angular clamps.

Col taglio 3D è molto facile costruire gli elementi di scatole e cassetti ma l’incollaggio è reso difficoltoso dalla necessità di mettere “in morsa” parti con incollaggio ortogonale. Esistono in commercio morse angolari con prezzi che vanno da da qualche decina di euro in su, di fatto superiori al costo della scatola o del cassetto in costruzione. Questo post propone una soluzione semplice ed efficace per costruire un “tirante” che avvolga gli elementi della scatola da incollare.

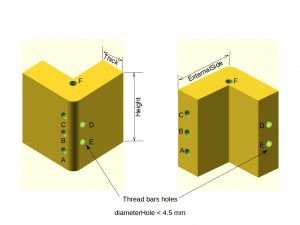

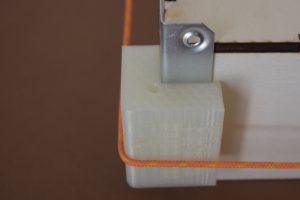

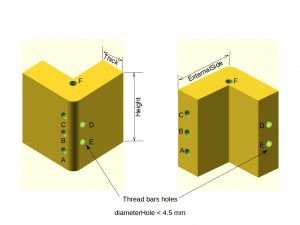

The figure below shows the scheme of the clamp, the clamp is modelled by using OpenScad. The paremetric OpenScad file and an stl file can be downloaded here: AngularClampsDrawerV1.

Un file .zip contenente un file paramentrico OpenScad e il risepttivo stl per la produzione dei blocchi puo’ essere scaricato da AngularClampsDrawerV1.

Angular Clamps Scheme and Measures. See the OpenScad file.

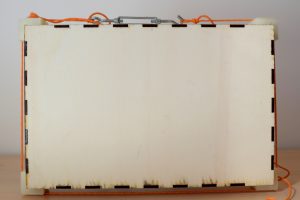

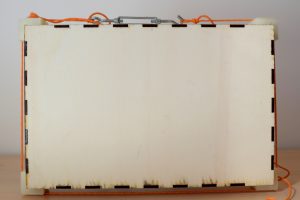

The figure below shows the set of four blocks.

I blocchi realizzati in stampa 3d, sono mostrati nell’immagine sottostante.

Group of four angular clamps to glue a drawer or a box.

To glue a drawer the clamps can be locked by either using a nylon rope or a threaded rod.

Il tirante puo’ essere realizzato con cordino di nylon o con delle barre filettate e dei blocchi che fungono da giunzione e guida.

For the case of nylon rope needed elements are:

- few meters of nylon rope, 3 – 5 mm diameter, slightly elastic,

- a rope stretcher to put in tension the rope,

- some metallic plate to prevent the glue from the drawer to stick to the clamps.

Elementi necessari per l’uso dei blocchi nella versione base con cordino sono:

- alcuni metri di cordino in nylon da 3 – 5 mm di diametro, meglio se leggermente elastico.

- un girello tendicavi, normalmente usato per tirare i cavi delle antenne o degli stendi biancheria.

- Alcune squadrette o spessori di metallo.

The figure below shows the final mount.

La figura sottostante mostra l’uso dell’assemblaggio con cordino di nylon e tenditore

Angular Clamps for Drawers, usage with a nylon rope.

To prevent clamps to be sticked by the glue some metallic plate can be used. Better to place them after having putted in tension the rope.

Per evitare che la colla sugli angoli del cassetto incolli i morsetti si possono introdurre piccoli inserti in metallo. In genere e’ piu’ facile farlo dopo aver tensionato la corda.

Angular Clamp with Rope and a metallic plate

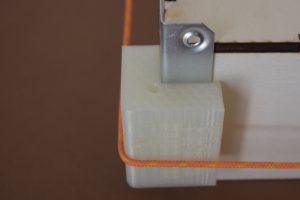

Alternatively, clamps can be kept in place by using threated rods using the holes in blocks.

Alternativamente, si possono usare delle barre filettate fatte passare nei fori opportunamente predisposti.

Angular clamp fixed with threaded rods.