First tests of the “open3Dstream” project by SciFabLab aiming to develop a 3D holographic projection on a glass pyramid of a real-time video stream (kind of volumetric display in space-time) -this is the case when using a one webcam only.

Dopo aver abbandonato il PET, riprendendo le prove del prof. Montoya (http://scifablab.ictp.it/2014/11/25/from-bottle-caps-to-3d-printing-an-open-guide/) ci siamo concentrati su un altro tipo di plastica, l’HDPE (high density polyethylene), plastica usata per produrre circa la metà dei tappi per contenitori alimentari in commercio e alcuni contenitori di sapone e detersivo.

Dopo aver raccolto e diviso tappi selezionando quelli di HDPE e dividendoli per colore abbiamo dato il via alla produzione di pellet per realizzare nuovo filamento e abbiamo iniziato prove di stampa col filamento prdotto dal prof. Montoya.

L’HDPE ha un comportamento simile a quello dell’ABS, plastica molto usata sia per la stampa 3D che per la produzione di oggetti d’uso non legati all’alimentazione: tende ad arricciarsi ai bordi, ma nell’HDPE questa tendenza è molto accentuata. Per questo motivo andrebbe stampato su piatto riscaldato, ma non avendone noi la possibilità (le stampanti con piatto riscaldato in dotazione al fablab richiedono un filamento molto regolare, molto difficile da ottenere dal riciclo della plastica) abbiamo utilizzato tutte le tecniche più comuni per la stampa di ABS su piatto riscaldato (lacca e colla vinilica, piatti di vetro o di legno) ottenendo scarsi risultati e approdando al nastro biadesivo. Dopo alcune prove, che hanno dato risultati buoni, anche se non comparabili a stampe ottenute con filamenti industriali, abbiamo cambiato filamento per le prove, passando dal blu al rosa. Ci aspettavamo risultati simili o addirittura migliori, essendo questo secondo filamento dello stesso materiale ma di diamentro più regolare del primo; invece, contaraiamente alle aspettative, il filamento rosa risponde in modo assolutamente negativo alle prove di stampa. La divisione dei colori, che inizialmente era stata attuata fondamentalmente per motivi estetici, si è rivelata invece necessaria per la produzione di un filamento dalle proprietà adatte alla stampa. Non sappiamo spiegarci questa diversità di comportamenti, possiamo solo ipotizzare che sia legata alla presenza di coloranti o altre sostanze impiegate a livello industriale.

Il materiale su cui inizialmente abbiamo concentrato la nostra attenzione è stato il PET (polietilene tereftalato), la plastica più utilizzata come contenitore alimentare (specialmente le bottiglie per bevande) e che ha un discreto uso come filamento per le stampanti 3D. Alcune prove di fusione di pellet ricavato da bottigliette, ha subito evidenziato il fatto che il PET, se portato oltre i 150 °C, tende a cristallizzarsi piuttosto che a fondersi. Il pellet cristallizzato diventa biancastro e duro, quindi impossibile da utilizzare per la produzione di un filamento. Le prove sono state fatte portando graualmente il PET fino alla temperatura di 180 °C utilizzando un semplice bagnomaria in olio da frittura in un ambiente ben ventilato e comunicante con l’esterno (i vapori sprigionati dalla plastica ad alta temperatura posso essere dannosi per la salute). In seguito è stato anche tentato di portare la plastica a 180 °C ottenendo i medesimi risultati.

IL NOSTRO PROGETTO inizia a ottobre del 2014 con l’obbiettivo di riutilizzare la plastica di bottiglia e/o tappi ad uso domestico e perlo più alimentare. Questo desiderio è dettato dal fatto che il problema dell’inquinamento è tra i più pressanti globalmente e che il riciclo domestico della plastica possa essere una buona soluzione al problema.

In questo Post andiamo a vedere l’elettronica che comanda la stampante, di quali moduli si compone e come sono interconnessi tra di loro.

In quasi tutte le varianti costruttive della stampante 3D Prusa i3 è presente la scheda Arduino MEGA 2560, la shield dedicata RAMPS 1.4 e un display LCD dotato di controller (encoder based)/pulsante rotativo per la selezione e conferma delle opzioni/impostazioni di stampa.

Per il pilotaggio degli stepper motors, si utilizzano i cosidetti Pololu drivers A4988 basati sull’omonimo chipset Allegro.

Vediamoli nel dettaglio:

Arduino MEGA 2560 R3

I dati principali:

Microcontroller: ATmega2560

Operating Voltage: 5V

Input Voltage (recommended): 7-12V

Input Voltage (limits): 6-20V

Digital I/O Pins: 54 (di cui 14 sono uscite PWM )

Analog Input Pins: 16

Flash Memory: 256 KB di cui 8 KB usati dal bootloader

SRAM: 8 KB

EEPROM: 4 KB

Clock Speed: 16 MHz

Per una descrizione più dettagliata rimando al sito ufficiale http://www.arduino.cc/en/Main/ArduinoBoardMega2560

SHIELD RAMPS 1.4

RAMPS sta per RepRap Arduino Mega Pololu Shield.

In breve è una scheda che interfaccia il modulo Arduino MEGA 2560 con i dispositivi della stampante mediante appositi connettori per connettere:

fino a 5 motori stepper connettendo i driver Pololu A4988 negli appositi slot;

2 riscaldatori hot end da 12Volt 40W per poter utilizzare fino a due estrusori;

1 piatto di stampa riscaldato da 12Volt 10A;

ventilatori regolati in PWM e non da 12 volt e

display LCD con o senza lettore di SD card;

Sensori di temperatura (termistori) per gli hot end e piatto riscaldato

Endstops per delimitare l’escursione dei tre assi XYZ ed identificare la HOME position.

In particolare la parte di potenza consiste di 3 mosfet che regolano la corrente che scorre nei riscaldatori e nel piatto riscaldato.

Per una più ampia trattazione su questa scheda rimando al sito http://reprap.org/wiki/Arduino_Mega_Pololu_Shield

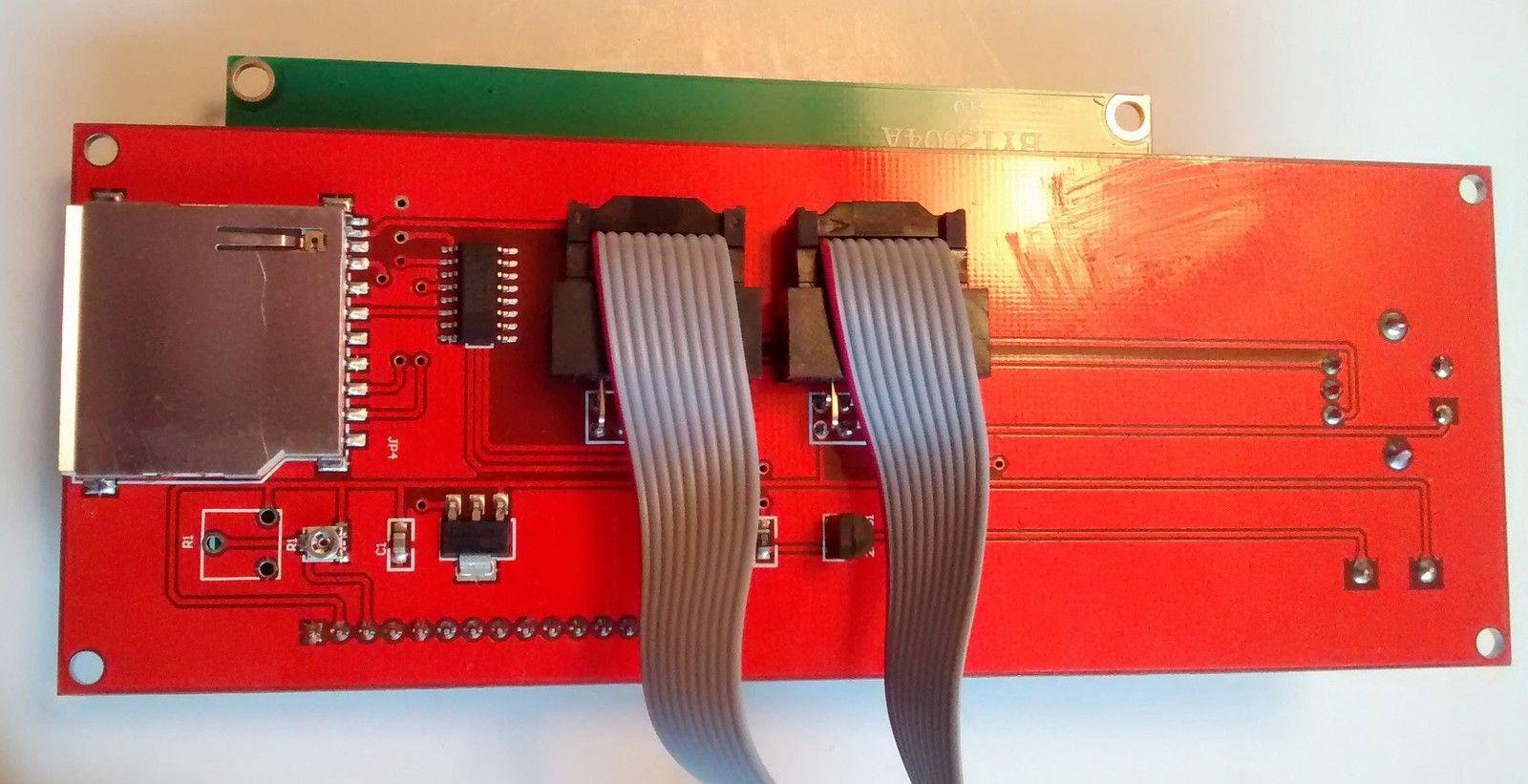

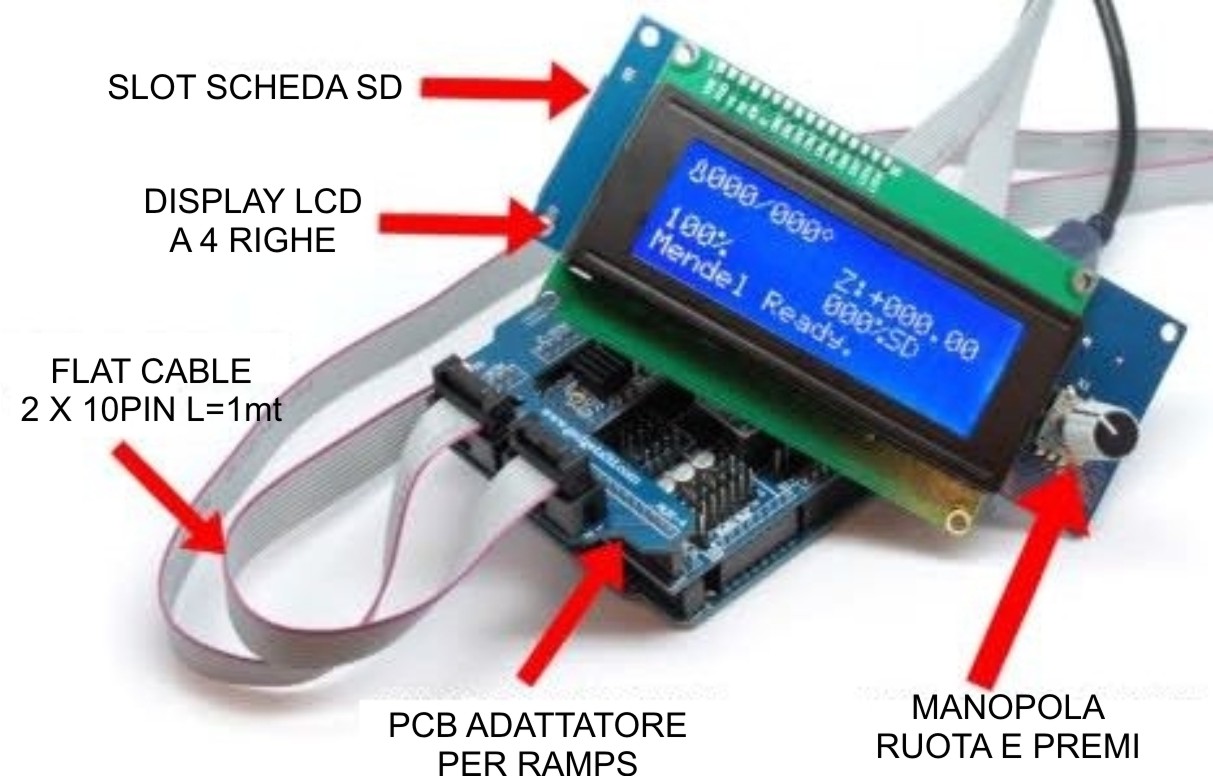

Il display è già montato su un pcb (verde) che a sua volta è saldato sul PCB rosso contenente l’encoder rotativo/pulsante di selezione un buzzer che suona alla conferma delle opzioni di menu che avviene premendo il pulsante rotativo e un pulsante di reset (del display).

I colori dei PCB possono cambiare in base al fornitore.

Per collegare il display alla RAMPS sono necessarie due cavi flat da 10 pin (geralmente forniti assieme al display) connessi tra il PCB del display e un PCB (anch’esso fornito con il display) dotato di connettori disposti in modo da essere alloggiati senza possibilità di errore sulla RAMPS.

La scheda Display sul retro oltre ai due connettori per i flat di connessione alla RAMPS, alloggia un connettore per schede di memoria SD. In qusto connettore alloggeremo la SD card contenente i nostri Gcode che andremo a stampare stand alone.

Nella foto sono indicate tutte le parti di questo assemblaggio.

Nella foto sono indicate tutte le parti di questo assemblaggio.

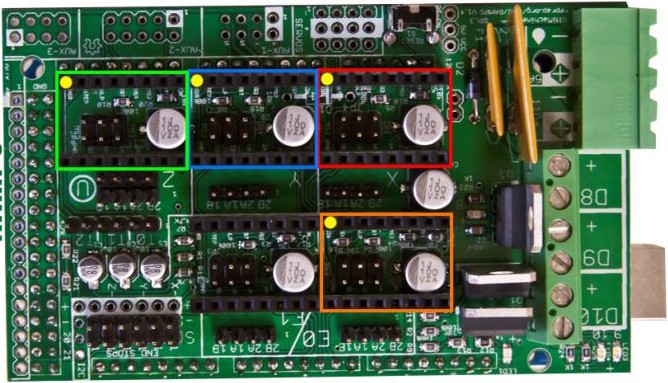

STEPPER CONTROLLER (Pololu o Stepstick)

Questo controller basato sul chipset Allegro A4988 è già predisposto per il montaggio sui connettori della scheda RAMPS.

Di questi controller ne servono 4; uno per lo stepper dell’asse X (Riquadro Rosso), uno per lo stepper dell’asse Y (Riquadro Azzurro) uno per i 2 stepper dell’asse Z (Riquadro Verde) e uno per lo stepper dell’estrusore E (Riquadro Arancione).

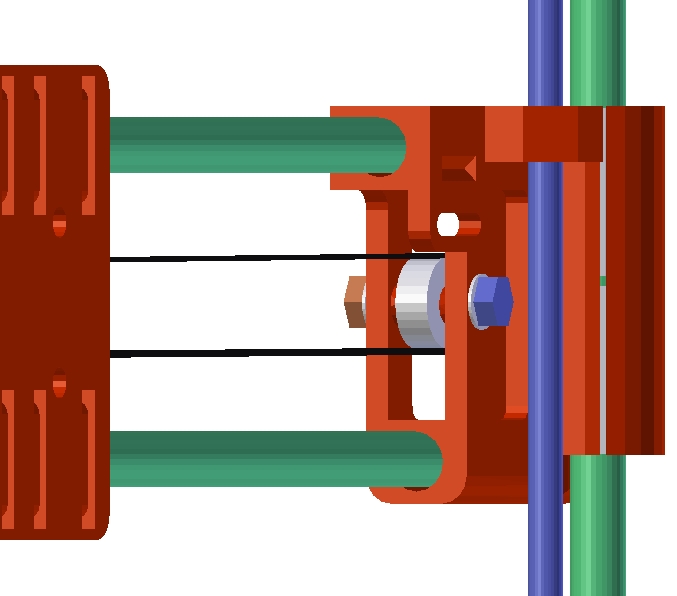

I controller si inseriscono sui connettori femmina disposti sulla RAMPS.

Il verso di montaggio è indicato dai puntini gialli.

Assemblaggio del panino Arduino+RAMPS

La scheda Arduino MEGA2560 si assembla con la RAMPS facendo coincidere i connettori femmina della prima con i pin della seconda, a formare un sandwich.

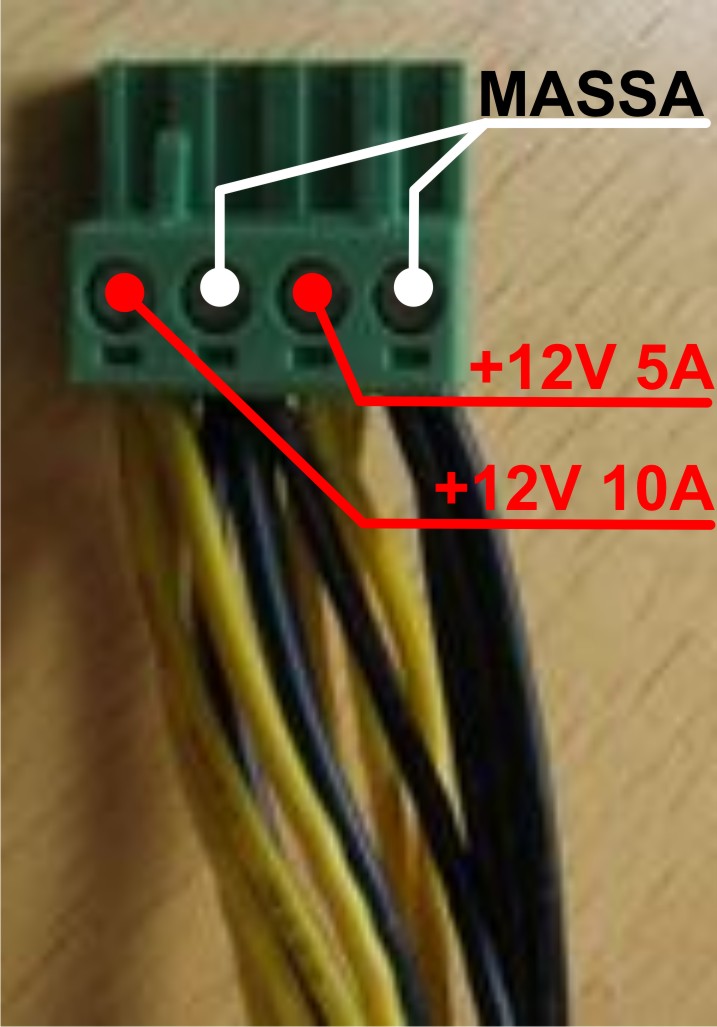

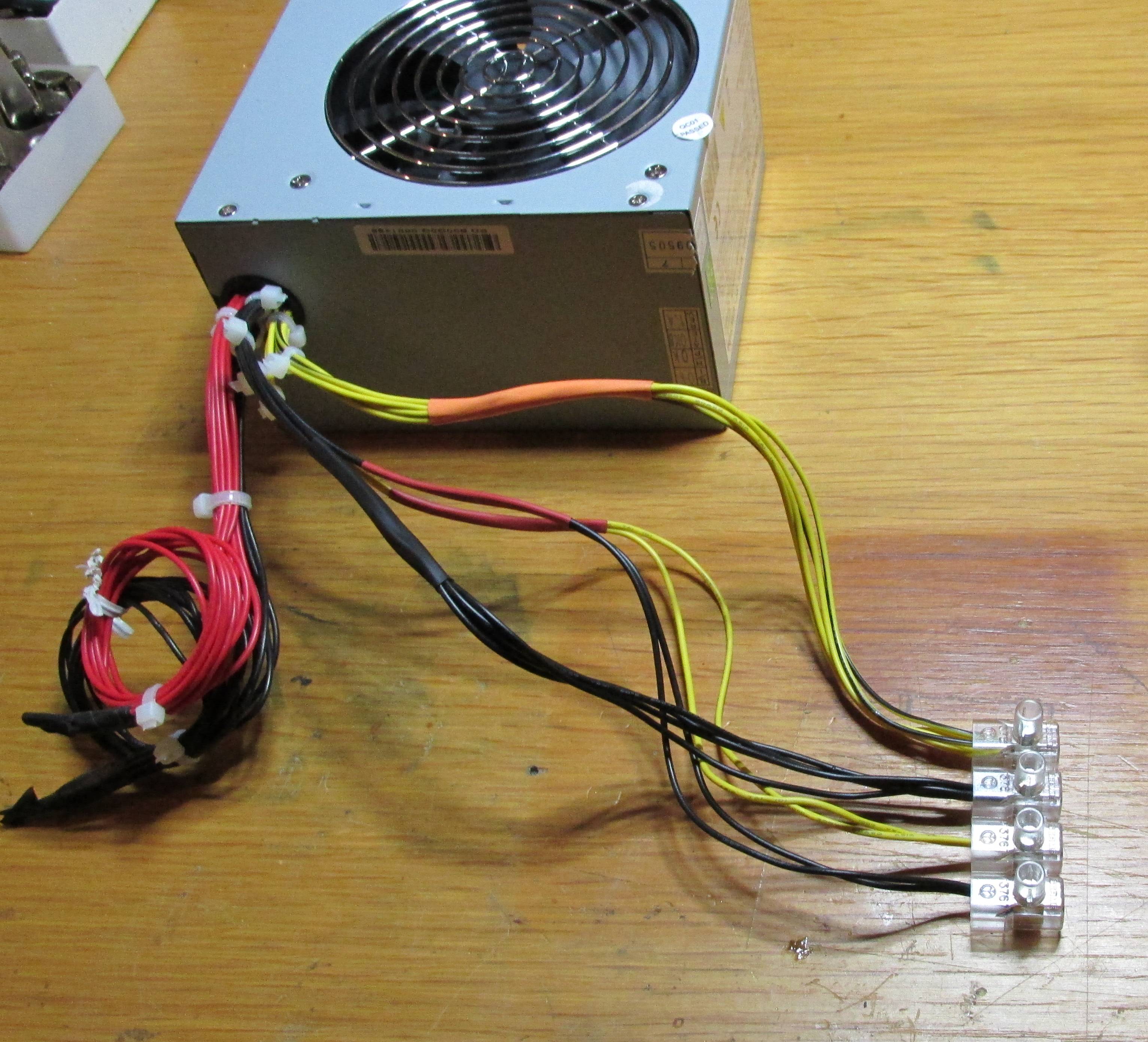

Il connettore principale (verde) comprende la parte maschio saldata al PCB e la parte femmina staccabile alla quale collegheremo i fili gialli del +12V e neri di massa.

Questo porta alla RAMPS le alimentazioni a 12V 5A e 10A provenienti dall’alimentatore.

La f oto a destra indica esattamente la disposizione dei cavi di alimentazione sulla parte volante del connettore di alimentazione.

oto a destra indica esattamente la disposizione dei cavi di alimentazione sulla parte volante del connettore di alimentazione.

Come si può vedere, da sinistra nell’ordine il +12V 10A e relativa massa che serviranno per l’alimentazione del circuito di controllo del piatto riscaldato.

Queste linee devono avere un numero maggiore di conduttori (da un minimo di 4 in su a seconda dell’ATX che si modifica)

Successivamente il +12V 5A e relativa massa che serviranno per l’alimentazione dell’elettronica, motori ed estrusore.

Queste linee possono avere un numero minore di conduttori (da un minimo di 2 in su a seconda dell’ATX che si modifica)

Endstops

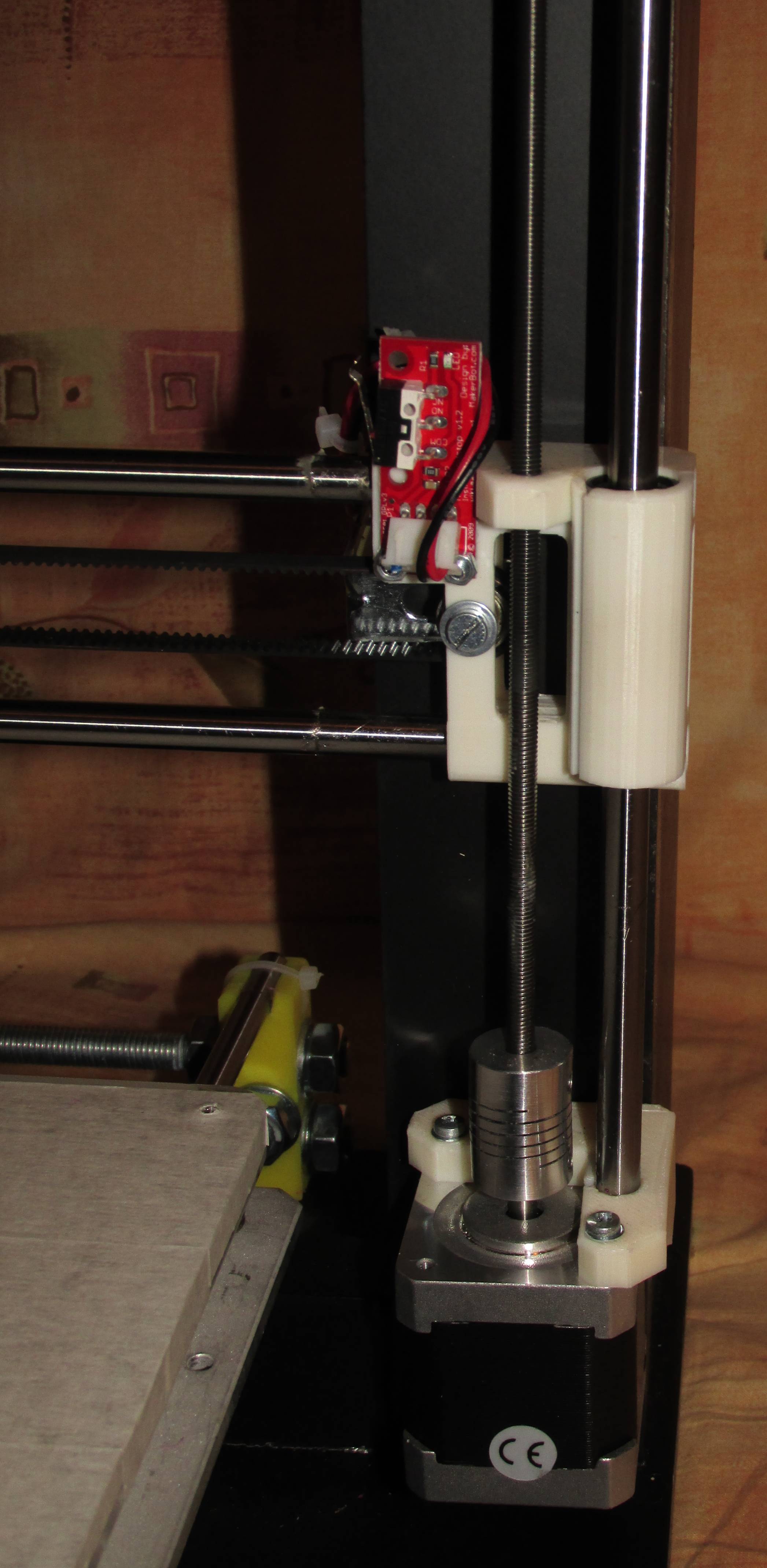

Gli Endstops o finecorsa servono a fermare i carrelli degli assi X,Y e Z quando raggiungono la posizione di 0,0,0 ossia le coordinate X, Y, Z del punto di inizio della stampa.

Ci sono varie possibilità di scelta riguardo al punto 0 comunque nella Prusa i3 di mia costruzione sono impostate nell’angolo in basso a destra.

Di conseguenza gli Endstop dovranno essere posizionati nel seguente modo:

Asse X endstop fissato a destra negli appositi fori ricavati sull’XEND-IDLER

Asse Y endstop dietro fissato sull’apposita feritoia dell’ YMOTOR o su un angolare metallico di opportune dimensioni fissato sulla base in legno.

Asse Z endstop in basso fissato sull’Endstop Z holder

Posizionati gli Endstop si devono collegare tutti i fili alla RAMPS.

Prestare molta attenzione in questa fase in quanto un cablaggio errato o un corto circuito possono compromettere irrimediabilmente l’elettronica.

Cliccando sullo schema è possibile scaricare la versione in dimensioni originali.

Post successivo : Il Firmware e le sue impostazioni di base

We introduce in the images below our first cold-end prototype for 3D printing by selective fast cooling (“freezing”) of a bath of melted material (having low melting-point like Wax and chocolate). This solution is based on thermoelectrical devices and is designed to work with standard RepRap (hot-end) 3D printers, with just simple adaptations of the extruder part, so that the same firmware and g-codes could be used. The printed Wax material can be easily recycled within the same freezing process avoiding any waste. Since Candle-Wax is easily available around the world, we believe the use of Mr 3DFreeze cold-end for the 3D printing of educational objects may find a fertile soil.

Come promesso ecco la presentazione che ho usato durante il Mini Maker Faire 2015 per spiegare in breve il mio approccio alla costruzione della mia stampante 3D Prusa i3.

Per qualsiasi approfondimento tecnico seguite il mio blog e postate i vostri commenti/dubbi.

Dopo una lunga trattazione meccanica eccoci finalmente alla parte elettrica/elettronica.

La parte indispensabile per il funzionamento della stampante è l’alimentatore.

Quali requisiti deve avere l’alimentatore per la stampante 3D Prusa i3?

Tensione di Ingresso: 220Vac

Tensione di Uscita: 12Vcc 5A (60W) per l’alimentazione dell’estrusore e motori.

12Vcc 11A (132W) per l’alimentazione del letto di stampa riscaldato.

Con questi requisiti è possibile riutilizzare un alimentatore ATX da 250-300W di un vecchio computer inutilizzato. Comunque maggiore è la potenza erogata meglio è.

Nel mio progetto ho utilizzato un ATX da 500W regalatomi da un collega.

L’alimentatore ATX nasce per alimentare a 5V l’elettronica del computer e a 12V gli hard disk e driver vari.

La corrente complessivamente erogata per un computer che è circa la metà di quella massima erogabile viene suddivisa su più conduttori che vanno con gli appositi connettori ad alimentare piastre, HD, Floppy, CD ecc.

Dato che a noi servono sostanzialmente due linee a 12volt, che eroghino due potenze diverse, dovremo modificare l’alimentatore.

PRIMA DI APRIRE L’ATX

ATTENZIONE, all’interno dell’alimentatore ci sono alte tensioni che possono anche causare la morte per folgorazione.

Prima di aprire l’alimentatore assicurarsi che sia stato spento da qualche ora in modo che tutti i condensatori si siano sufficientemente scaricati.

In ogni caso prestare la massima attenzione a non causare cortocircuiti con lo chassis metallico. Questo può causare folgorazioni!

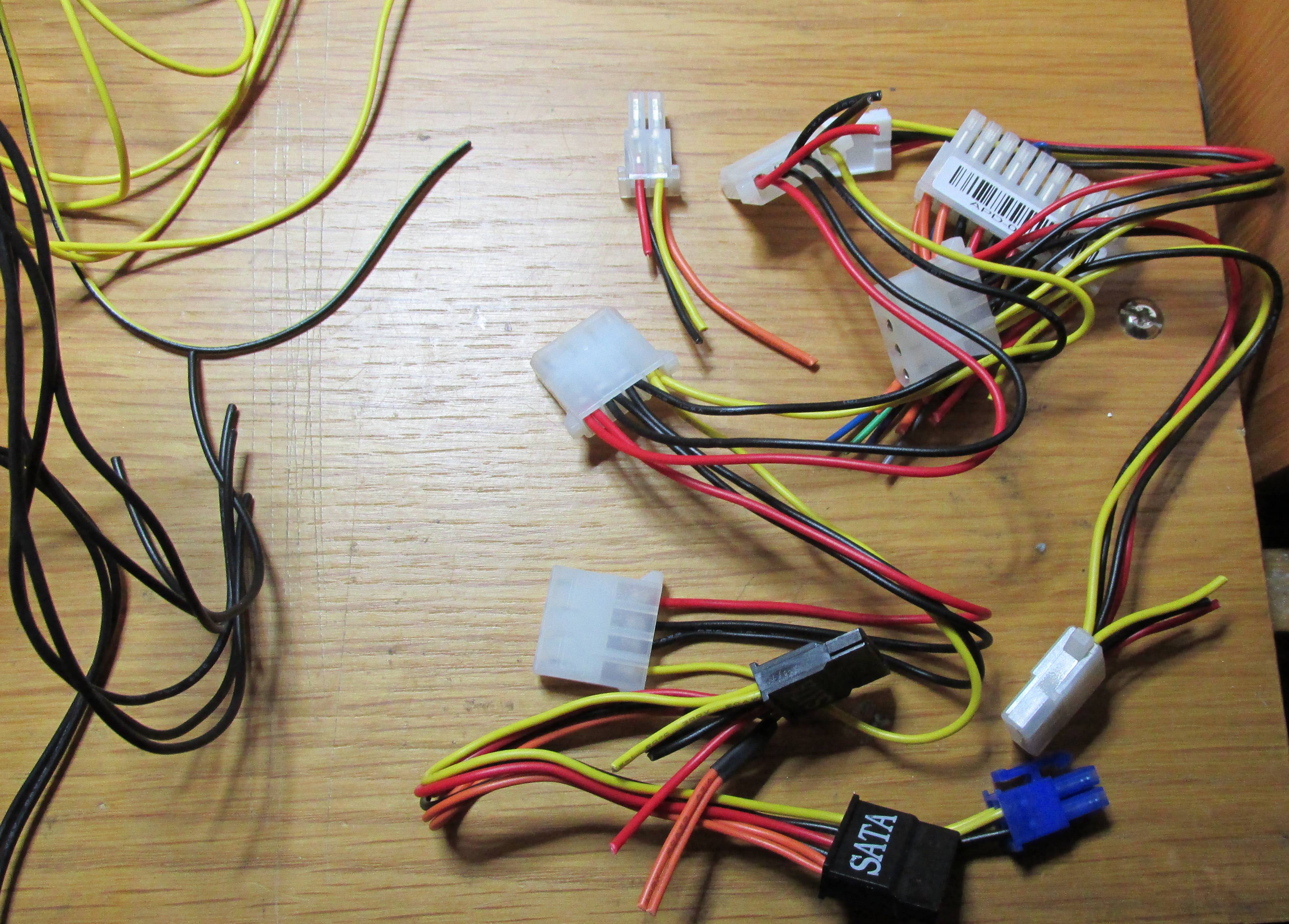

Apriamo dunque questo ATX e tagliamo tutti i connettori collegati sui fili gialli (12Volt) sui fili rossi (5Volt) sui fili neri (MASSA).

Dovremmo trovare anche dei fili arancioni (3.3Volt) ed un filo verde (ENABLE). Il panorama dovrebbe essere circa questo.

Il panorama dovrebbe essere circa questo.

Una volta aperto l’ATX scopriremo che i fili gialli del 12Volt partono tutti dalle stesse piazzole del PCB.

Per fare in modo che le correnti che useremo non vadano a surriscaldare i cavetti, li raggruppiamo in modo che la corrente si suddivida su piu conduttori ed in particolare useremo 4 fili gialli per la linea da 12V 11A

e 2 fili gialli per la linea da 12V 5A

Se l’alimentatore che si ha a disposizione dovesse avere più fili, andranno tutti utilizzati suddividendoli con le stesse proposzioni.

Lo stesso vale per i fili neri di massa, Di questi ve ne sono molti di più in quanto usati anche per le linee a 5V e 3,3V.

Useremo perciò lo stesso numero di conduttori neri da affiancare ai gialli. I rimanenti neri li possiamo arrotolare e se riusciamo li lasciamo all’interno dell’alimentatore oppure li portiamo fuori assieme a quelli rossi del 5Vcc (in ugual numero) per un eventuale uso per accessori extra.

Anche i fili arancioni li lasceremo all’interno dell’alimentatore accorciandoli al minimo ed isolandoli.

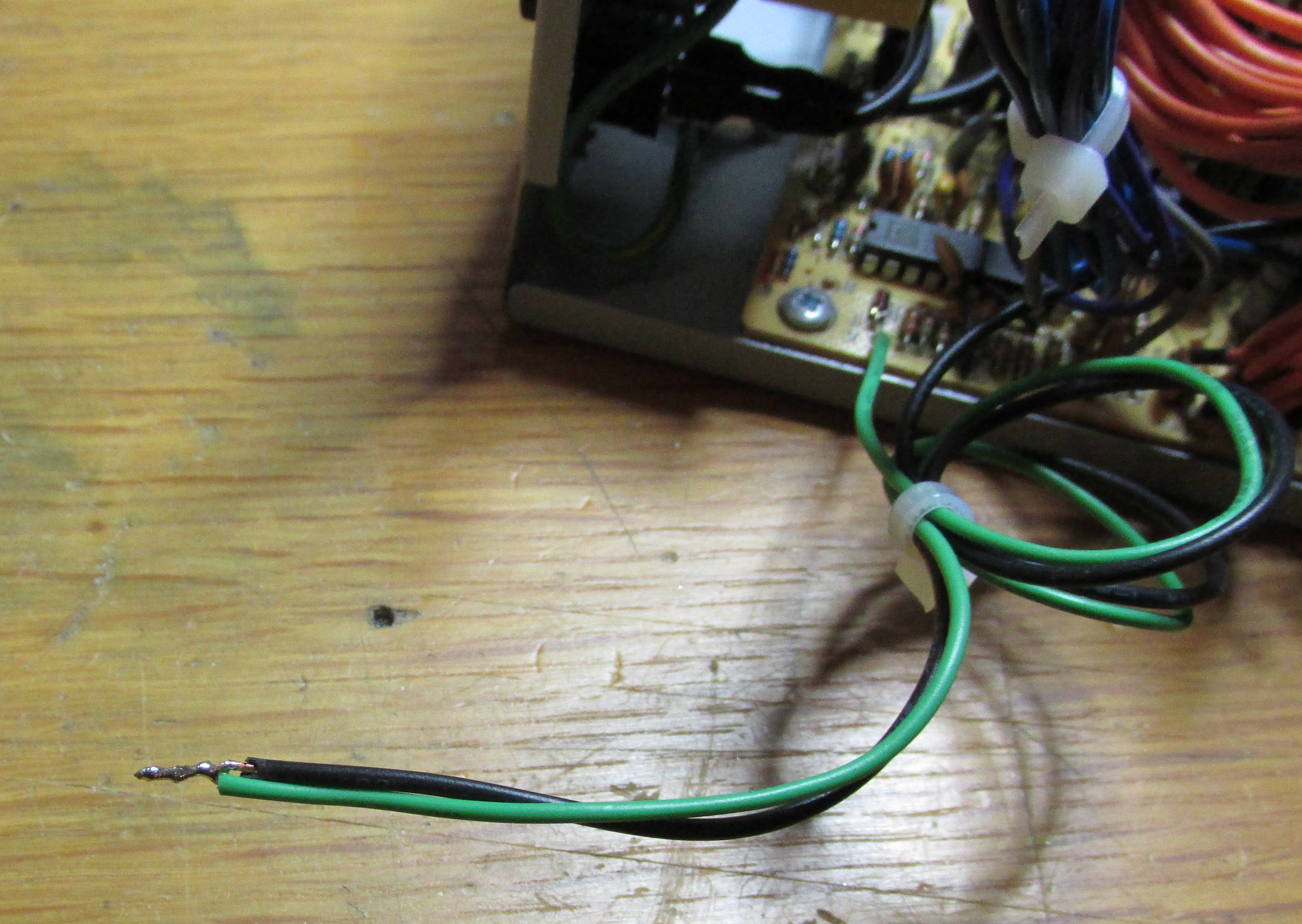

L’ENABLE

Ah si!! non dimentichiamo di collegare il filo verde ad un filo di massa (nero) in modo da abilitare l’ATX ad accendersi appena si inserisce la spina o si preme l’interuttorino (se presente, anche a vuoto (senza carichi collegati) Se si usa un ATX relativamente nuovo dovrebbe esserci l’interruttore.

Separati i fili nelle due linee, possiamo richiudere con cautela l’ATX .

Dovremmo avere una struttura come questa.

4+4 fili (positivo e negativo) per il 12Vcc 11A

2+2 fili (positivo e negativo) per il 12Vcc 5A

N fili rossi e N fili neri (positivo e negativo) per il 5Vcc (NON USATI).

Filo verde a massa (Isolato e rimane all’interno della scatola).

Prima di collegarlo alla stampante verificare che tutto funzioni misurando con un tester la presenza del 12Volt, del 5Volt e che il ventilatore di raffreddamento giri senza far rumori strani.

Post successivo : L’elettronica

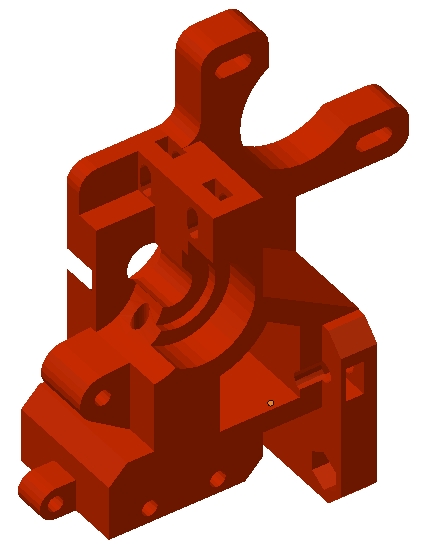

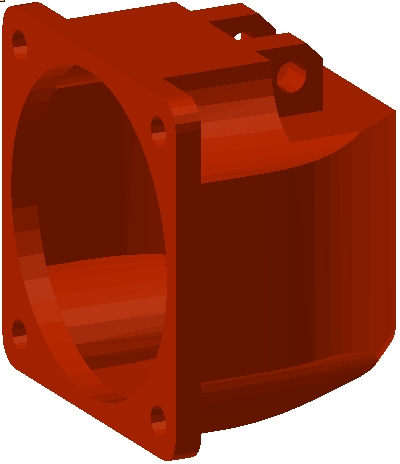

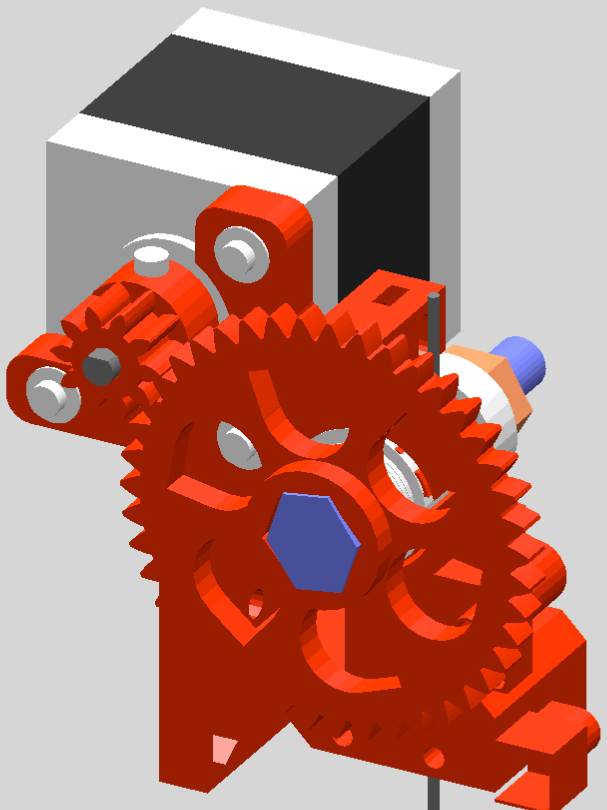

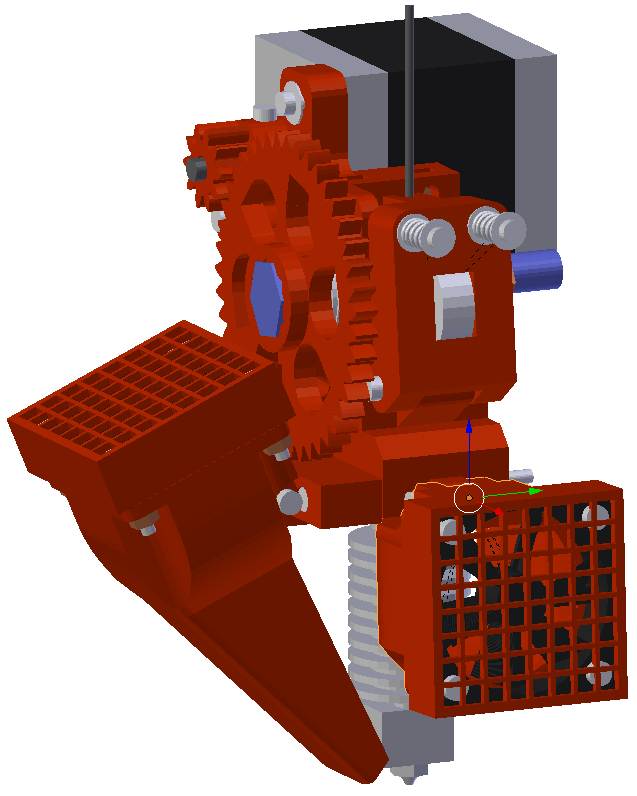

Per la realizzazione dell’estrusore mi sono ispirato al tipo Wade Extruder ampiamente documentato in Internet ed utilizzato nella maggior parte delle stampanti di questo tipo.

Le parti necessarie per questa fase sono le seguenti:

Parti plastiche stampate in Fablab e da questa stampante:

BODY-EXTRUDEUR-WADE-1.75mm-with-support

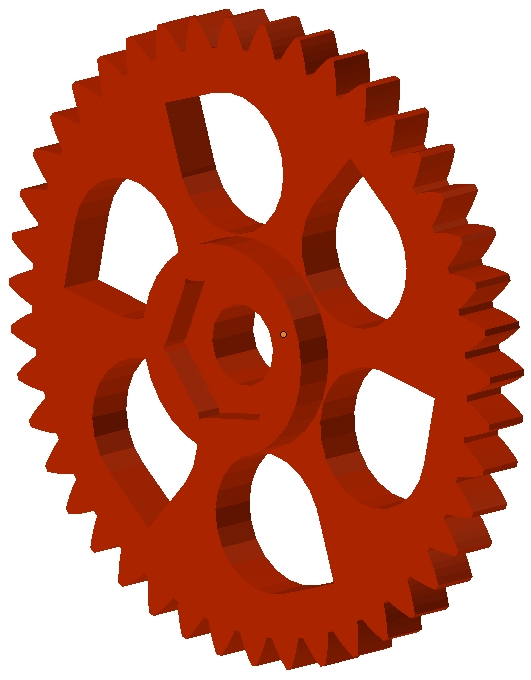

WADE-BIG-GEAR_43T

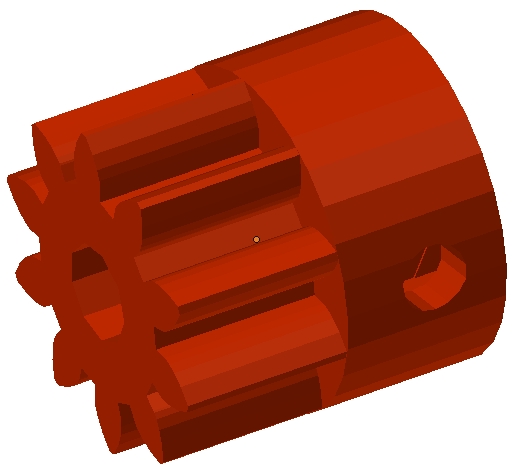

WADE-SMALL-GEAR_10T

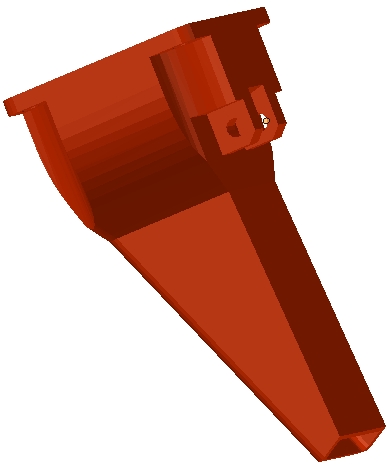

FAN-DUCT

FAN-DUCT_PLA (può essere stampato in un secondo tempo)

FAN_DUCT_PLA_SUPPORT (può essere stampato in un secondo tempo)

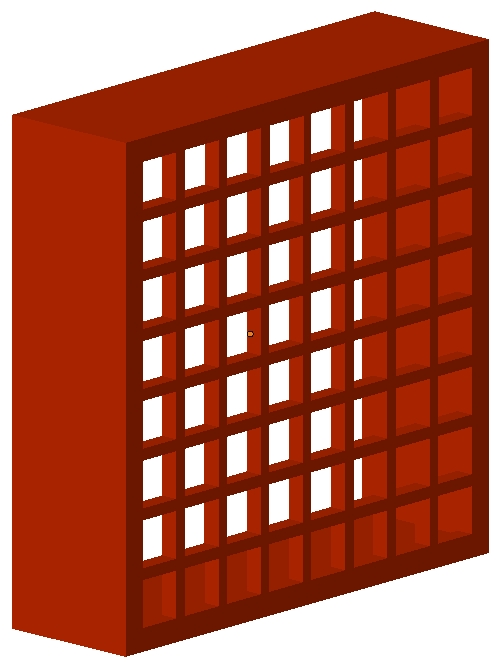

FAN GRID

Di questa parte non pubblico il file STL perchè l’ho progettata in fretta e non mi piace. Lascio quindi libertà di scelta. (In internet se ne trovano di più belle).

Di questa parte non pubblico il file STL perchè l’ho progettata in fretta e non mi piace. Lascio quindi libertà di scelta. (In internet se ne trovano di più belle).

Tutte queste parti devono essere stampate possibilmente in ABS, in particolare le prime 4 parti e il FAN_DUCT_PLA_SUPPORT dovranno avere un infill di almeno l’85/90% per garantire una maggiore solidità e resistenza al calore.

Le restanti 4 parti possono anche essere stampate in PLA in quanto non sottoposte a particolari sollecitazioni e fonti di calore.

I files STL sono scaricabili qui: parti plastiche Extruder

1 stepper motor

3 viti M3x12

rondelle con foro da 3mm per il fissaggio del motore

3 cuscinetti a sfere tipo 608

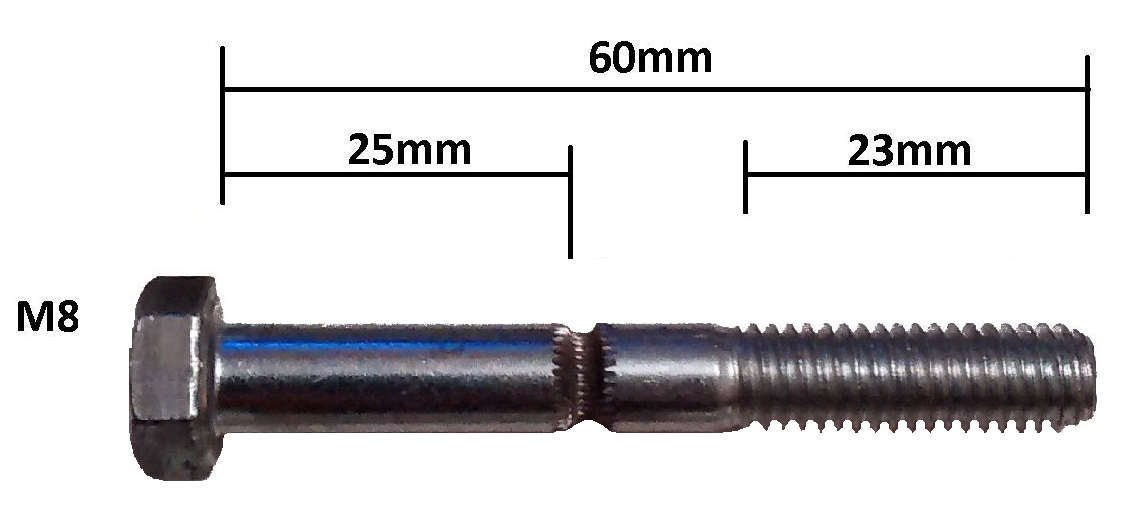

1 Hobbed Bolt con filetto M8 e gola zigrinata per filamento da 1,75mm

7-8 rondelle diametro 18-20mm e foro da 8 (le stesse usate per la struttura dell’asse Y)

1 Dado M8 autobloccante (nylonstop)

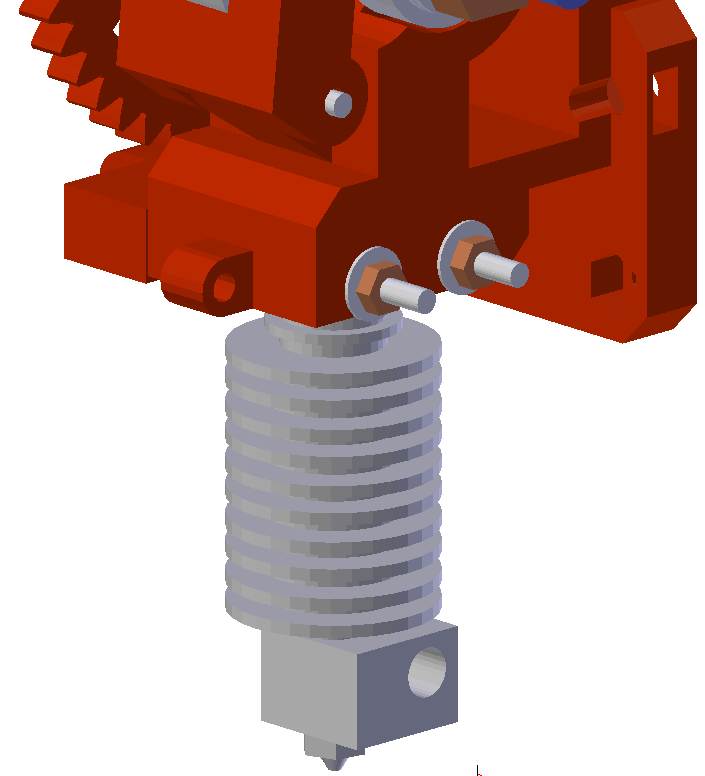

1 Hot End tipo E3D V6 completo di riscaldatore, termistore ugello da 0.4mm (nozzle) e ventillatore di raffreddamento già assemblati. Viene inoltre fornito con tubetto Bowden in caso si voglia utilizzare questo metodo di alimentazione del filamento.

La descrizione originale del Hot End E3D V6 è la seguente:

Il modello E3D V6 è il migliore Hot End al momento disponibile capace di estrudere materiali come ABS, PLA, LAYWOO-D3, NYLON ed altri.

Si trova in vendita su Ebay a prezzi che vanno da 20 euro fino a 60 euro (per la versione originale al 100%)

Si trovano versioni denominate Full Metal che non hanno un tubicino in teflon (PTFE) nel tratto compreso tra il dissipatore e l’hothend e permettono di spingere l’estrusore a temperature fino a300 gradi.

Le versioni con tubicino di PTFE vanno usate con temperature massime di 240 gradi.

Il PTFE è un materiale autolubrificante che permette un agevole scorrimento del filamento all’interno dell’estrusore.

Io utilizzo da parecchio tempo e molto intensamente l’E3D V6 nella versione con PTFE e posso assicurare che non mi ha dato mai un problema.

La ventolina di raffreddamento del gambo deve essere collegata direttamente al 12V e deve perciò essere sempre accesa alla massima velocità.

L’estrusore E3D V6 è ordinabile per filamenti da 3mm e da 1,75mm, completo di ugello da 0.4mm intercambiabile, elemento riscaldante da 40W 12V, Termistore da 100Kohm dotati di cavi di collegamento da 50cm e guaine resistenti al calore.

Diametro ingresso filamento: Input Diameter – 1.75mm

Diametro filamento estruso: Output Diameter – 0.4mm

Elemento riscaldante: Heating Element – 12v (40W)

Corpo dissipante in Alluminio – Aluminium heatsink

Ugello in Ottone – Brass nozzle (0.4mm)

Blocco riscaldante – Heater block

– 100K ohm NTC thermistor Resistance: 100Kohm Accuracy: + / -1%

Temperature range: -50°+300°C Diameter: 2.0mm B Value: 3950k

– 12v 40W ceramic cartridge heater.

Profilo termico Marlin: 11

Riservare una particolare attenzione all’acquisto dell’HotEnd perchè da questo dipende per l’80% la qualità della stampa.

1 barra rettificata diametro 8mm lunghezza 20mm (dovrebbe far parte del kit di barre lisce acquistate in precedenza).

1 o 2 ventilatori da 40x40mm 12volt con almeno 1 mt di cavo bipolare da utilizzare per il raffreddamento del PLA stampato.

2 molle di tensionamento extruder idler (si possono usare le molle presenti all’interno delle mollette da biancheria comperate all’IKEA)

8 viti M3x20mm e 8 dadi (assemblaggio ventilatori ai 2 fan duct);

2 viti M3x20mm e 2 dadi (fissaggio ventilatori al corpo extruder);

1 vite M3x35 e 1 dado M3 (fissaggio Extruder idler al corpo extruder);

2 viti M3x40mm e 2 dadi M3 (fissaggio Hot End al corpo extruder);

2 viti M3x50mm e 4 dadi M3 (assemblaggio Extruder Idler);

1 vite M3x10mm e 1 dado M3 (fissaggio puleggia 10T allo stepper motor)

Rondelle M3 a piacimento.

4 bulloni testa esagonale M4x30

Comperate qualche vite e dadi M3 in più perchè quando scivolano di mano vanno persi e si ritrovano solo quando non servono più!

Assemblaggio:

Iniziamo con assemblare i due ventilatori con i relativi Fan duct e Fan grid

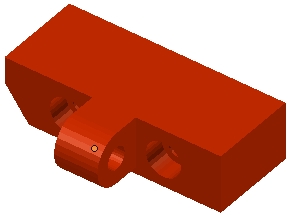

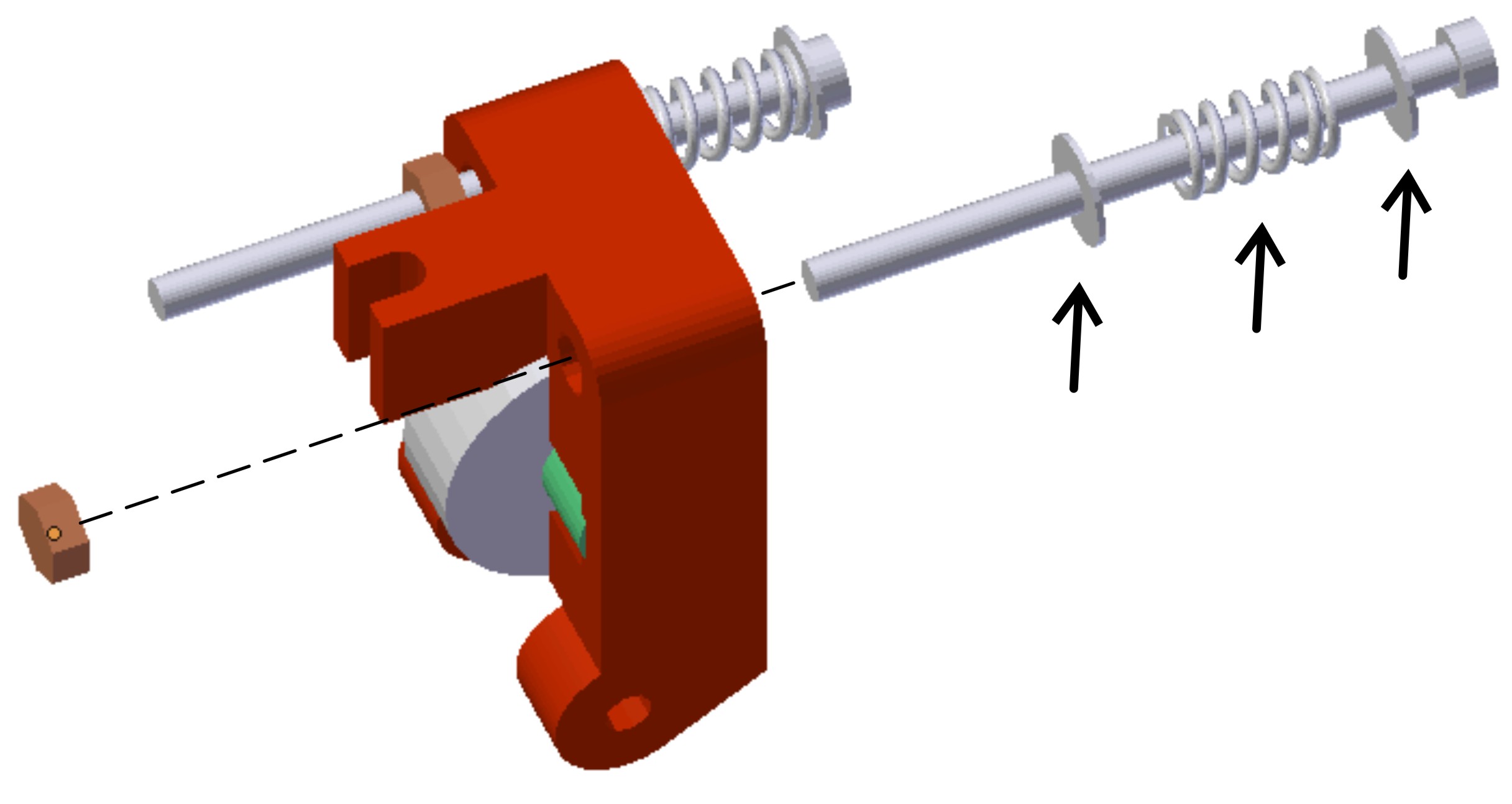

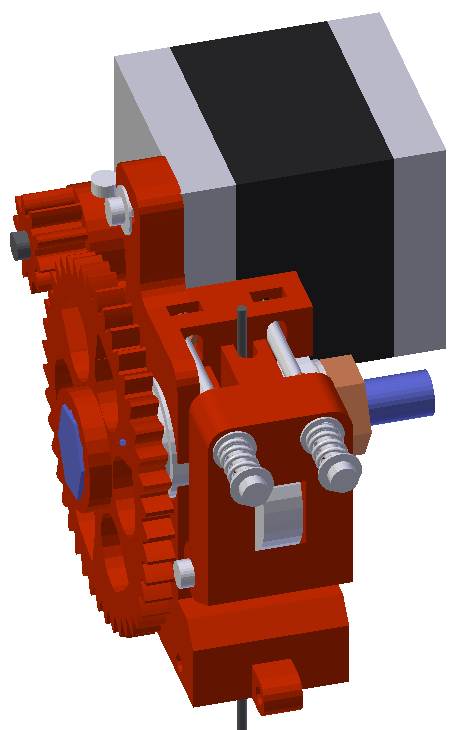

Ora assembliamo l’Extruder idler

introdurre la barra rettificata 8x20mm nel cuscinetto 608 e alloggiare il tutto nell’idler esercitando una leggera pressione (non usare la forza).

Una volta alloggiato, il cuscinetto deve poter ruotare liberamente sulla barra.

Inserire il dado M3 nell’apposita sede scaldandolo eventualmente con la punta del saldatore regolato a 180°C.

Inserire le viti M3x50 e le molle di pressione del premi filo.

La sequenza è VITE – RONDELLA – MOLLA – RONDELLA inserire il tutto nel foro e avvitare il dado senza stringere.

Questo dado serve ad evitare che aprendo il premi filo per manutenzione, si sfili la vite con le rondelle e le molle.

Questo dado serve ad evitare che aprendo il premi filo per manutenzione, si sfili la vite con le rondelle e le molle.

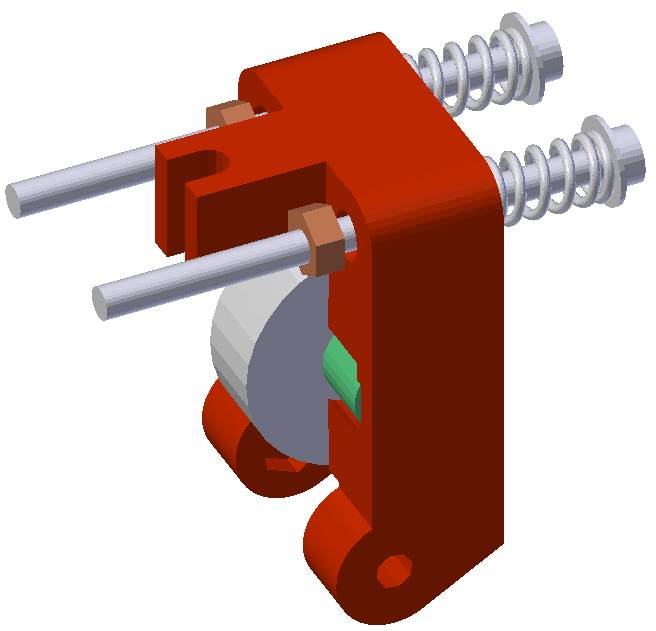

Assemblare l’extruder come segue:

Alloggiare i due dadi M3 negli appositi fori:

Inserire la WADE-BIG-GEAR_43T nell’Hobbed bolt, seguita dalle 5 rondelle da 8mm e il cuscinetto 608;

Infilare l’hobbed bolt semi assemblato nel foro del body extruder ed inserire l’altro cuscinetto 608, le due rondelle ed il dado di serraggio autobloccante (nylonstop).

A seconda dei casi possono essere necessarie più o meno rondelle.

Serrare il dado e verificare che la gola zigrinata dell’Hobbed bolt sia allineata con il foro di passaggio del filamento. Eventualmente aggiungere o togliere rondelle.

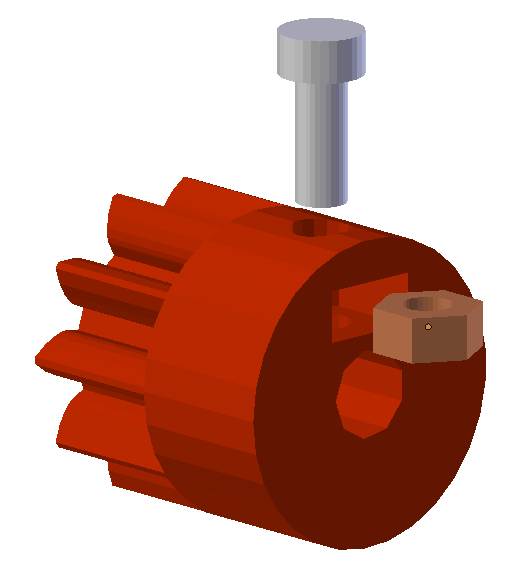

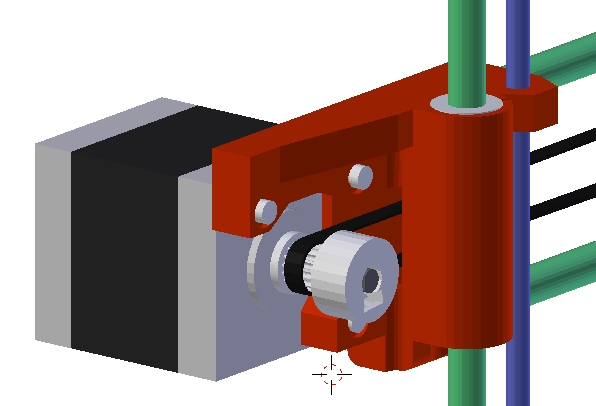

Asemblare la puleggia da 10 denti WADE-SMALL-GEAR_10T inserendo il dado M3 nella feritoia ed avvitandovi la vite M3x10.

Ora inserire la WADE-SMALL-GEAR_10T sull’asse dello stepper motor e stringere la vite per bloccarla sull’asse del motore. Fissare poi lo stepper motor nell’apposita sede con 3 viti M3x12mm regolando opportunamente la distanza tra i denti delle puleggie per far si che coincidano senza premere troppo una sull’altra e generare attriti indesiderati.

Ora inserire la WADE-SMALL-GEAR_10T sull’asse dello stepper motor e stringere la vite per bloccarla sull’asse del motore. Fissare poi lo stepper motor nell’apposita sede con 3 viti M3x12mm regolando opportunamente la distanza tra i denti delle puleggie per far si che coincidano senza premere troppo una sull’altra e generare attriti indesiderati.

Verificato questo, stringere le viti e controllare che tutto giri senza attriti.

Verificato questo, stringere le viti e controllare che tutto giri senza attriti.

Ora fissare l’extruder idler pre assemblato in precedenza al corpo Extruder mediante la vite M3x35mm. Il dado M3 è già inglobato nell’idler nell’apposita sede.

La vite di fissaggio non va stretta molto in quanto l’idler deve poter girare liberamente quando viene aperto per un’ispezione o per la pulizia della gola zigrinata dell’Hobbed Bolt.

La vite di fissaggio non va stretta molto in quanto l’idler deve poter girare liberamente quando viene aperto per un’ispezione o per la pulizia della gola zigrinata dell’Hobbed Bolt.

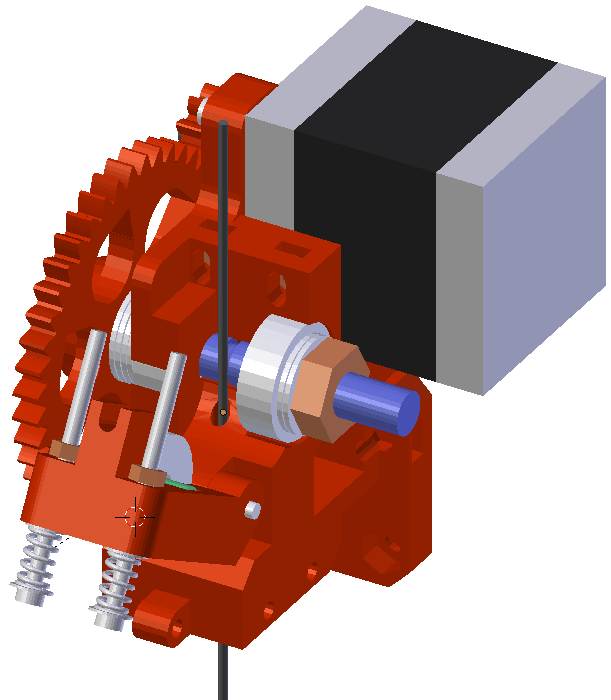

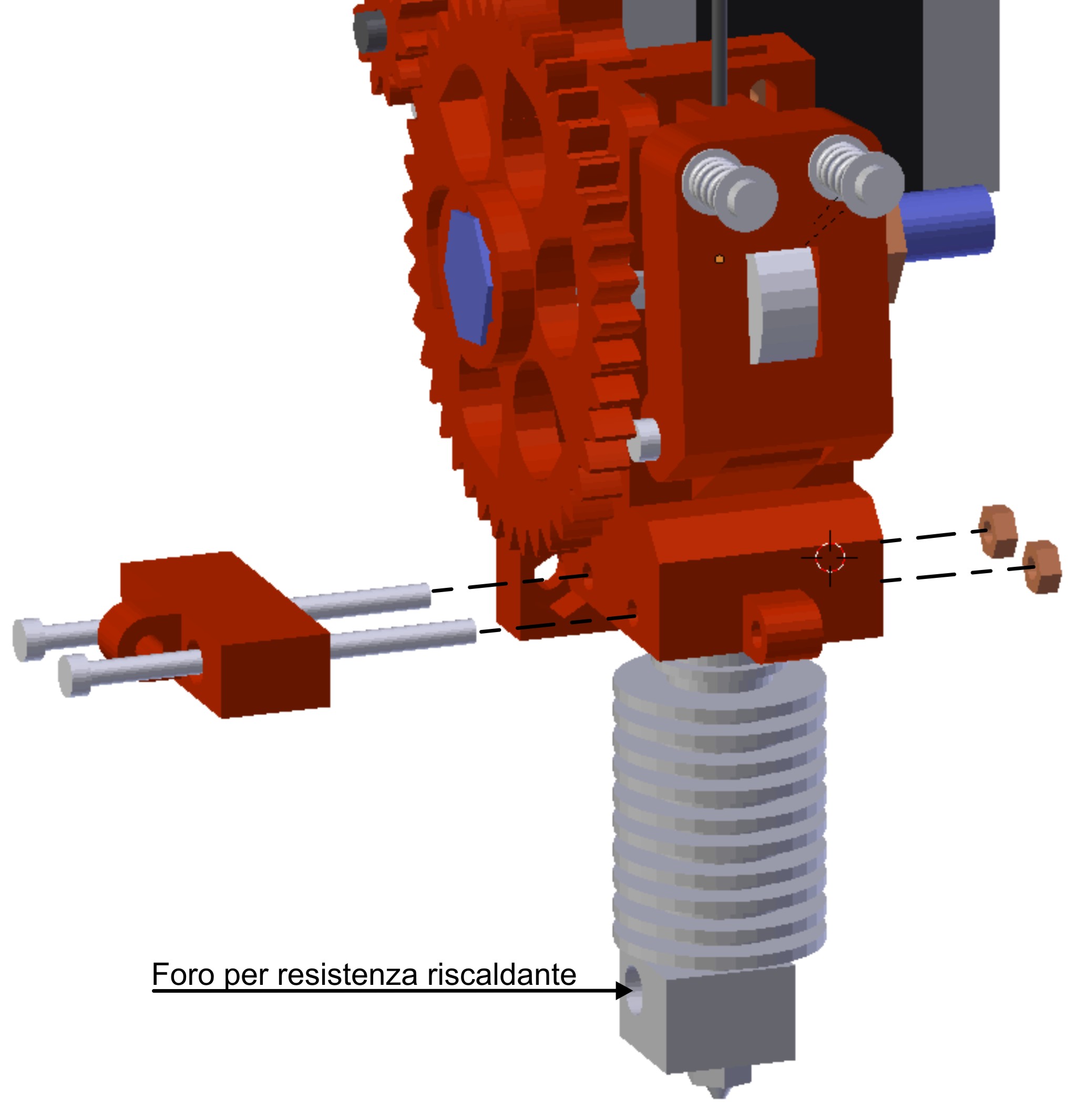

Ora inseriremo l’Hot End nella sede e lo fissiamo con le due viti M3x40 e relativi dadi.

Ora inseriremo l’Hot End nella sede e lo fissiamo con le due viti M3x40 e relativi dadi.

L’Hot End va inserito fino in fondo nell’apposito foro sotto il corpo extruder ed orientato con il foro per la resistenza riscaldante posto verso la parte posteriore della stampante.

L’Hot End va inserito fino in fondo nell’apposito foro sotto il corpo extruder ed orientato con il foro per la resistenza riscaldante posto verso la parte posteriore della stampante.

Quando si inseriscono le viti di fissaggio ricordarsi di inserire il FAN_DUCT_PLA_SUPPORT e bloccare poi tutto assieme al corpo estrusore mediante i due dadi M3.

Eventualmente aggiungere due rondelle per distribuire meglio la pressione del dado.

NOTA: Le viti sono volutamente lunghe in modo da poter prevedere un secondo FAN DUCT support alla destra dell’Hot End in caso si desideri una stampante dedicata unicamente alla stampa di oggetti in PLA. Al momento posso aggiungere che un solo ventilatore per il raffreddamento del PLA è sufficiente.

In un secondo momento potrete sbizzarrirvi a creare dei fanduct più performanti.

Ora è la volta del FAN DUCT assemblato prima con il ventilatore e il FAN Grid.

Questo FAN DUCT convoglia l’aria di raffreddamento sulla parte alta dell’Hot End in modo da evitare un eccessivo riscaldamento di questo e scongiurare l’accidentale fusione del corpo estrusore in ABS.

Si tenga presente che la parte finale dell’Hot End raggiunge temperature di 200-250 gradi che sono in linea di massima le temperature di fusione del PLA e dell’ ABS e durante la stampa il calore andando naturalmente verso l’alto, tende a riscaldare la parte superiore dell’Hot End che pur essendo dissipata grazie alle alettature in alluminio non lo è a sufficienza e può provocare due problemi:

1) il filamento che scorre all’interno si scalda prematuramente e raggiunge la densità di una poltiglia che intasa irrimendiabilmente il condotto costringendo a smontare pezzo per pezzo l’Hot End.

2) L’eccessivo riscaldamento causa lo scioglimento del corpo estrusore in ABS o peggio ancora se stampato in PLA con il rischio concreto di dover buttare via tutto alla prima stampa.

Perciò prima di intraprendere la stampa verificare che il ventilatore di raffreddamento dell’Hot End si accenda e giri regolarmente alla massima velocità appena si accende la stampante.

Riprenderemo questo argomento nei post successivi parlando dei collegamenti elettrici.

La figura illustra le posizioni ammesse del fan duct durante le operazioni con la stampante.

Posizione 1) Fan Duct orientato direttamente sull’Hot End

Quando si attende il riscaldamento prima della stampa e durante la stampa.

Praticamente SEMPRE.

Posizione 2) Dopo una stampa se si vuole accelerare il raffreddamento dell’Hot End

Ricordarsi poi di riportarlo in posizione 1 altrimenti si possono avere difficoltà nel raggiungimento della temperatura alla stampa successiva.

Queste istruzioni non sono valide per l’estrusore E3D V6 che è già dotato di ventilatore e fanduct già montati sul gambo dell’estrusore.

Allo stesso modo assembliamo il FAN DUCT per il raffreddamento del PLA.

Questo Fan Duct è meno critico del precedente ma assicura ottimi risultati se usato con le stampe di oggetti in PLA. Fare attenzione che l’estremità inferiore del FanDuct non tocchi l’Hot End in quanto potrebbe sciogliersi.

Questo Fan Duct è meno critico del precedente ma assicura ottimi risultati se usato con le stampe di oggetti in PLA. Fare attenzione che l’estremità inferiore del FanDuct non tocchi l’Hot End in quanto potrebbe sciogliersi.

NON SI DEVE USARE per stampare oggetti in ABS, pena layer che si sfogliano.

Va quindi attivato o disattivato in fase di slicing a seconda del materiale utilizzato per le stampe. (Anche questo argomento lo riprenderemo in seguito).

Ora il gruppo estrusore è completo e non resta che fissarlo al carrello dell’asse X al quale eravamo rimasti nel post precedente Assemblaggio Meccanico FInale mediante 4 bulloni M4x30 e relativi dadi che andranno infilati nelle feritoie superiori come indicato nelle figure sotto.

In caso di difficoltà nella rotazione dei bulloni/dadi usare delle rondelle di spessore.

Nel mio caso ho utilizzato viti per la parte superiore e bulloni per la parte inferiore.

Seguono delle foto reali scattate durante l’assemblaggio e durante le stampe.

Post successivo: L’alimentatore

In questo post andremo a terminare l’assemblaggio dei tre assi e a verificare tutte le parti meccaniche assemblate.

A questo punto dovremmo aver davanti una stampante non ancora finita con

– Struttura in legno terminata e verniciata (a scelta);

– Carrello asse Y completamente assemblato;

– Barre lisce e filettate di supporto dell’asse Z, fissate correttamente alla struttura di supporto in legno;

– Carrello asse X con supporto scorrevole per l’estrusore posto in sede sui cuscinetti inseriti sulle barre lisce dell’asse X;

Per questa fase ci servono

1 stepper motor

3 viti M3x12

rondelle con foro da 3mm

Cinghia GT2

Una Puleggia GT2

Fissare il motore sul supporto X-End motor usando le 3 viti M3x12 ed eventuali rondelle di spessore.

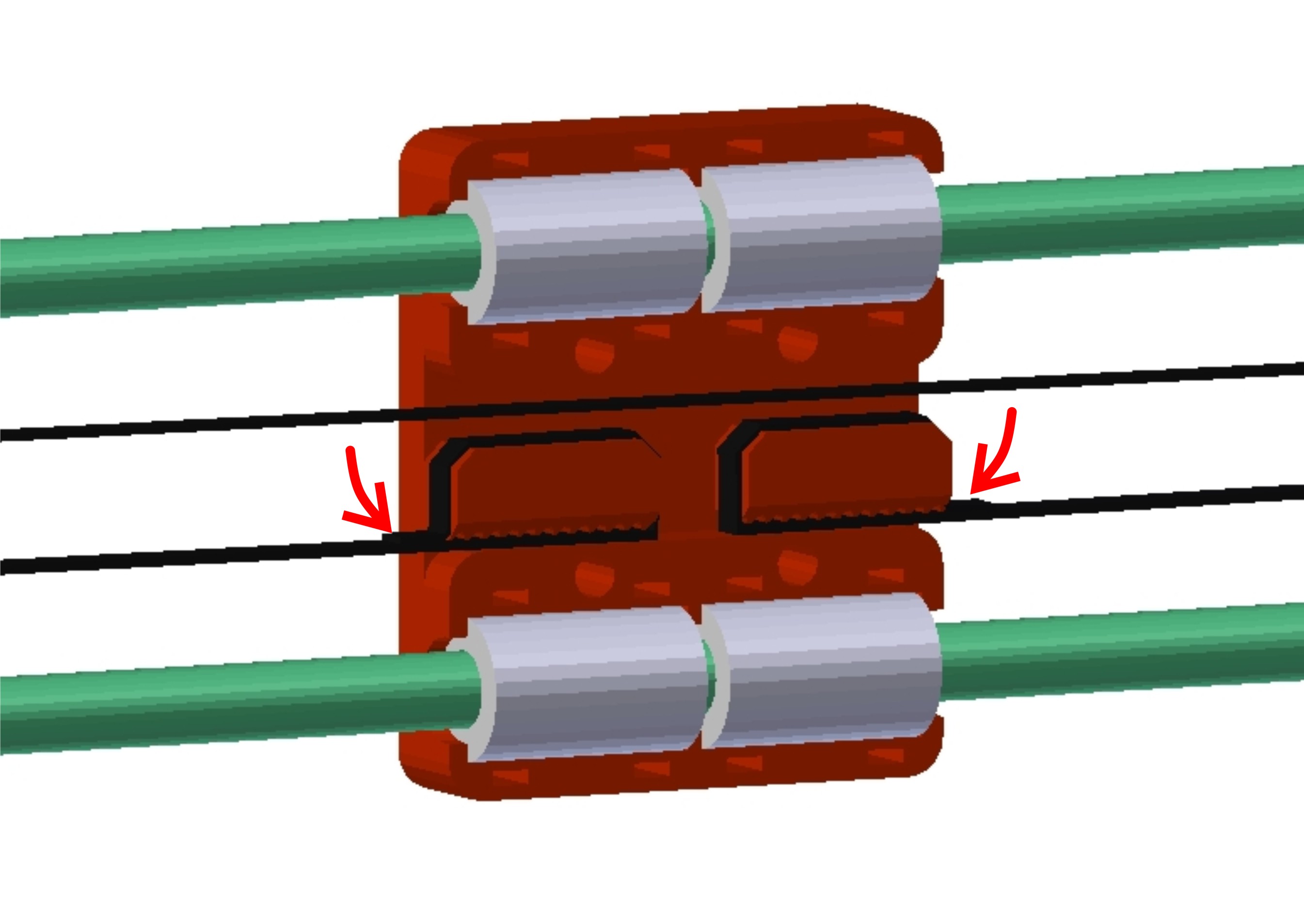

Inserire la Puleggia GT2 sull’asse del motore e stringere un solo grano. (N.B. la puleggia usata realmente è quella in fotografia) Solo quando avremo trovato la corretta posizione della puleggia sull’asse del motore stringeremo definitivamente i due grani.

Posizionare la cinghia GT2 e fissare le due estremità (indicate con le frecce) con delle fascette stringicavo.

La tensione della cinghia può essere regolata facilmente grazie alle dentature sotto i supporti dietro il carriage.

Se nella fase Assemblaggio Asse X usate le parti-plastiche-asse-X_V1 il fissaggio della cinghia non necessita più dell’uso di fascette esterne al carrello perchè questa rimarrà incastrata saldamente nella fessura con il calco della cinghia GT2.

Inoltre il set comprenderà anche un coperchio posteriore vedi capitolo Assemblaggio Asse X per i dettagli.

La cinghia deve risultare tesa al punto giusto.

Una cinghia poco tesa può causare perdite di passi sull’asse X mentre una cinghia troppo tesa potrebbe sollecitare meccanicamente tutta la struttura e rompersi precocemente o causare la rottura dei supporti che reggono il cuscinetto dell’ X end idler.

Terminata questa operazione verificare che il carrello si muova agevolmente e senza troppo sforzo lungo l’asse X e che la cinghia non si porti alle estremità del cuscinetto o della puleggia.

Attenzione: Verificare durante queste operazioni che i cavi dello stepper motor non siano in contatto elettrico tra loro. Questo comporta un maggior sforzo durante le prove manuali di azionamento.

Verificato tutto questo e centrato opportunamente la puleggia del motore, stringere definitivamente i grani della puleggia.

Questo il risultato finale.

Post successivo: Assemblaggio Estrusore