Per questa fase deve essere completata la fase precedente Assemblaggio Asse X e servono le seguenti parti:

2 barre filettate M5 L= 300mm

2 elastic coupler foro 5mm

2 barre lisce (guide di precisione) lunghe 320mm e diametro 8mm

2 barre lisce (guide di precisione) lunghe 320mm e diametro 8mm

10 viti autofilettanti 4x20mm

2 stepper motor

6 viti M3x12

rondelle con foro da 3mm.

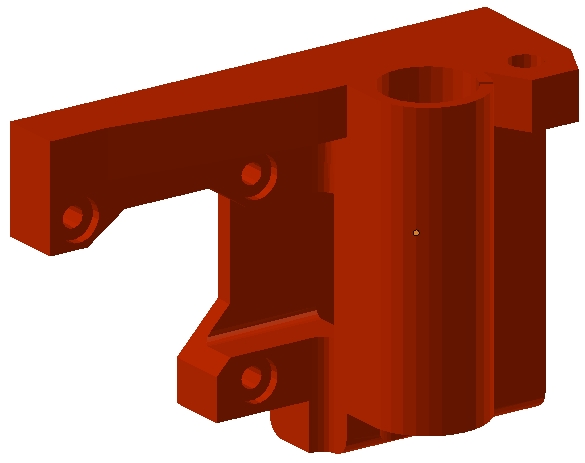

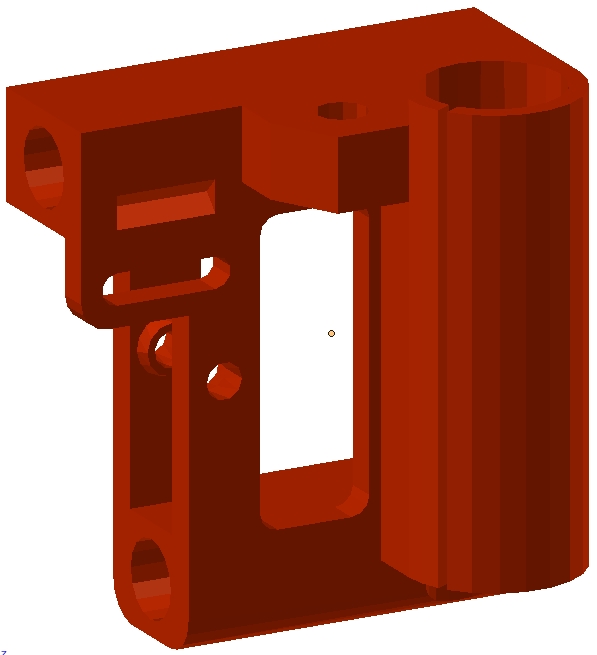

oppure Z-AXIS-TOP-RIGHT-V3

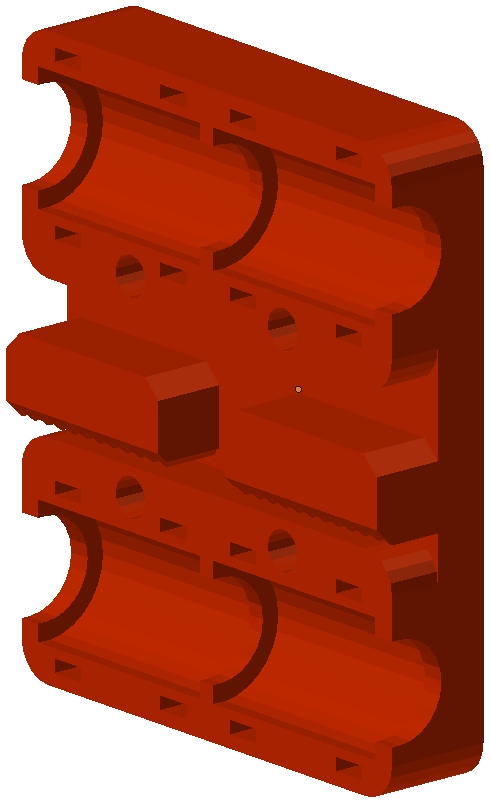

ENDSTOP-Z-HOLDER-V3

ENDSTOP-Z-HOLDER-V3

oppure ENDSTOP-Z-HOLDER-V4

che va usato solo in coppia con la parte X-END-MOTOR-V3 (vedi capitolo Assemblaggio Asse X) posizionato diversamente dal precedente

che va usato solo in coppia con la parte X-END-MOTOR-V3 (vedi capitolo Assemblaggio Asse X) posizionato diversamente dal precedente

I files STL di tutte le versioni di queste parti sono scaricabili qui:parti_plastiche_asse_Z_V1

I files STL di tutte le versioni di queste parti sono scaricabili qui:parti_plastiche_asse_Z_V1

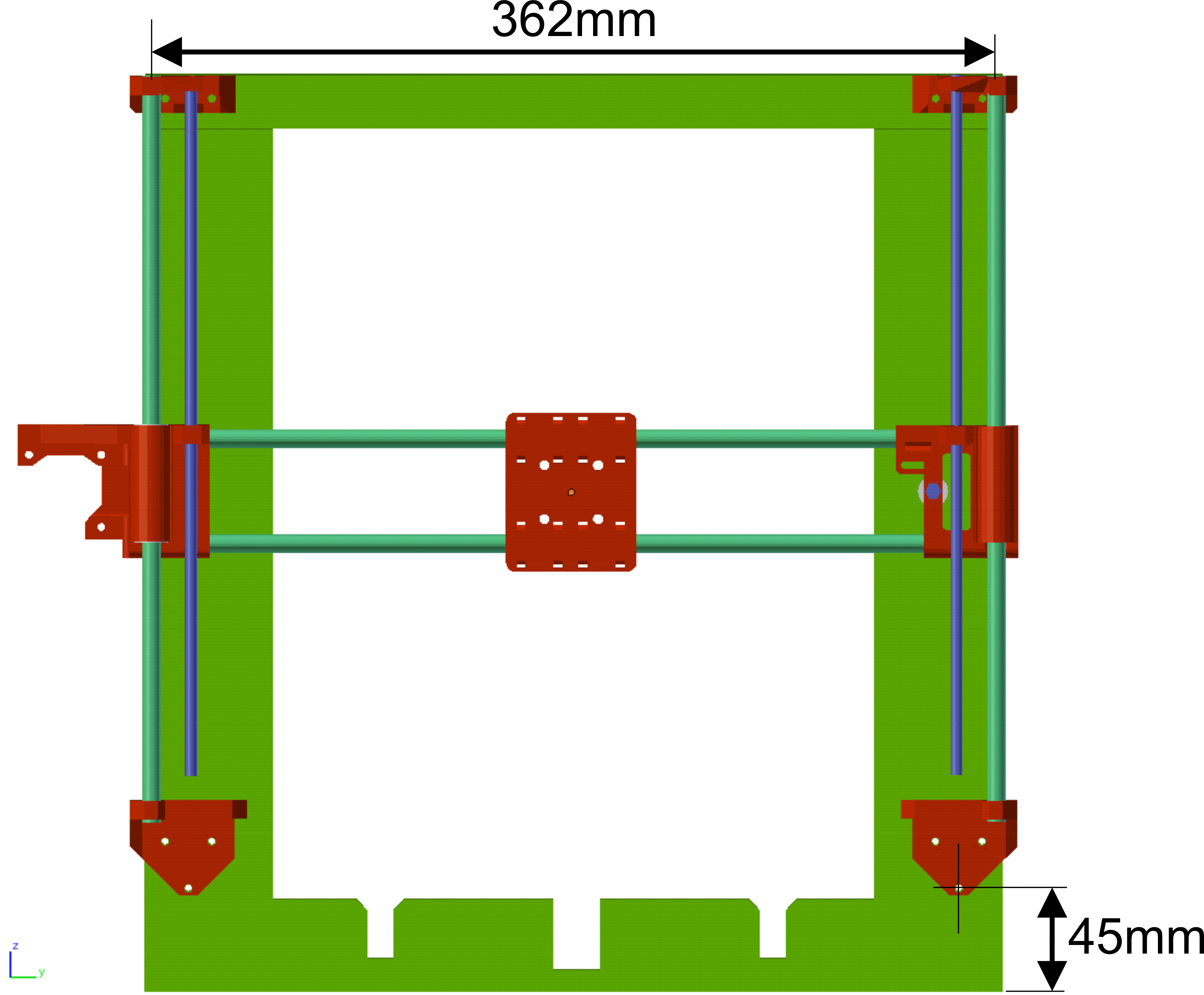

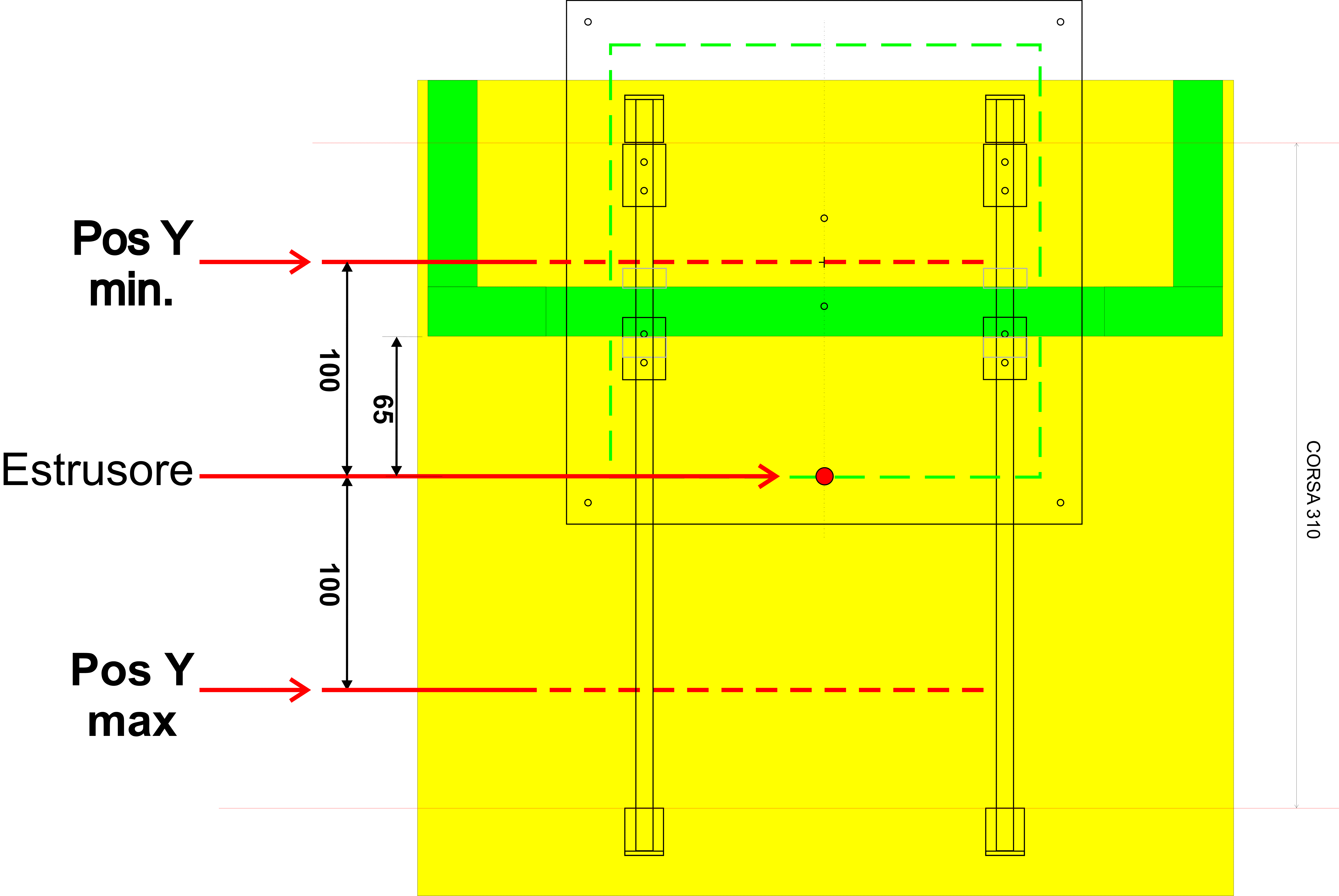

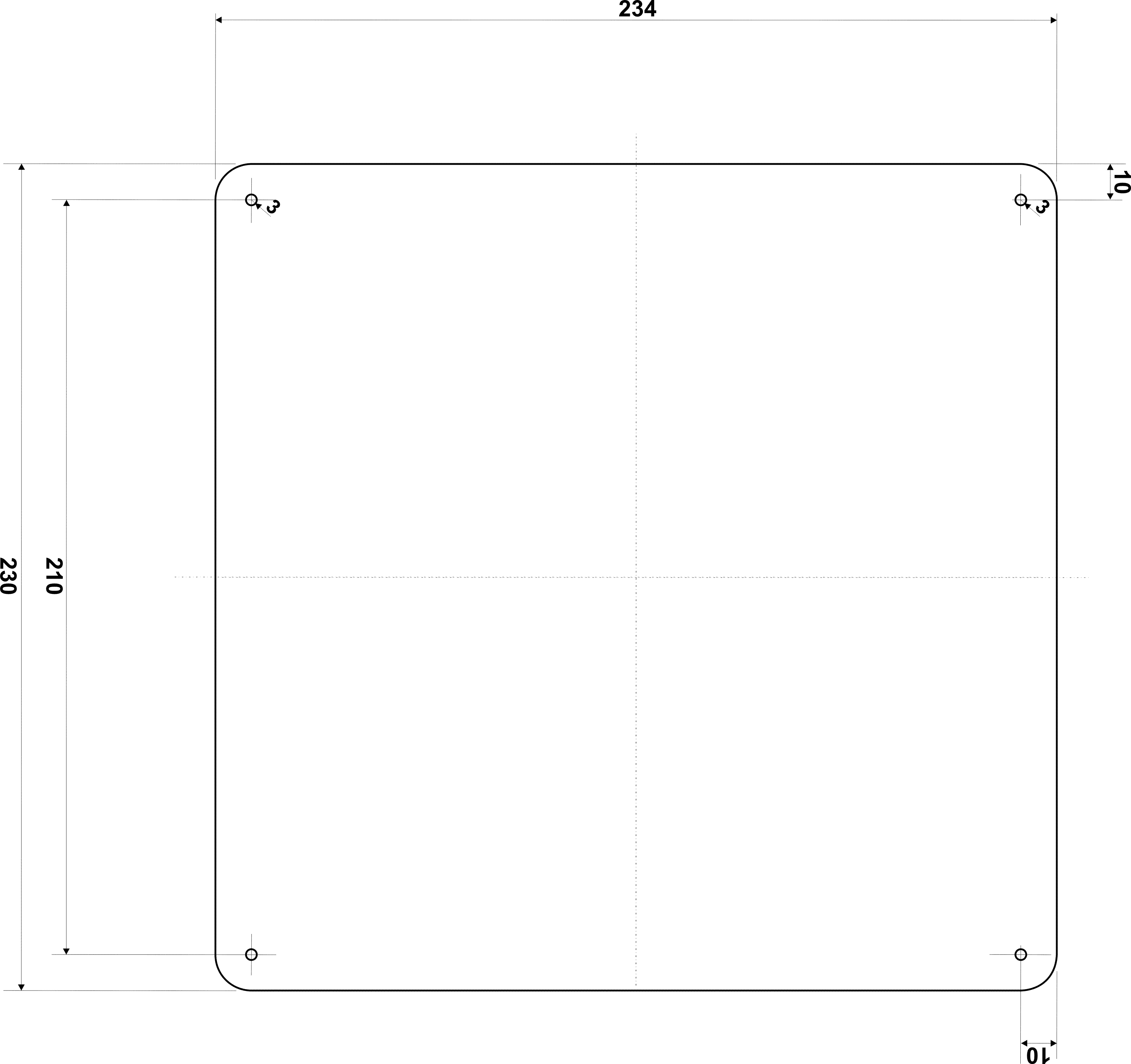

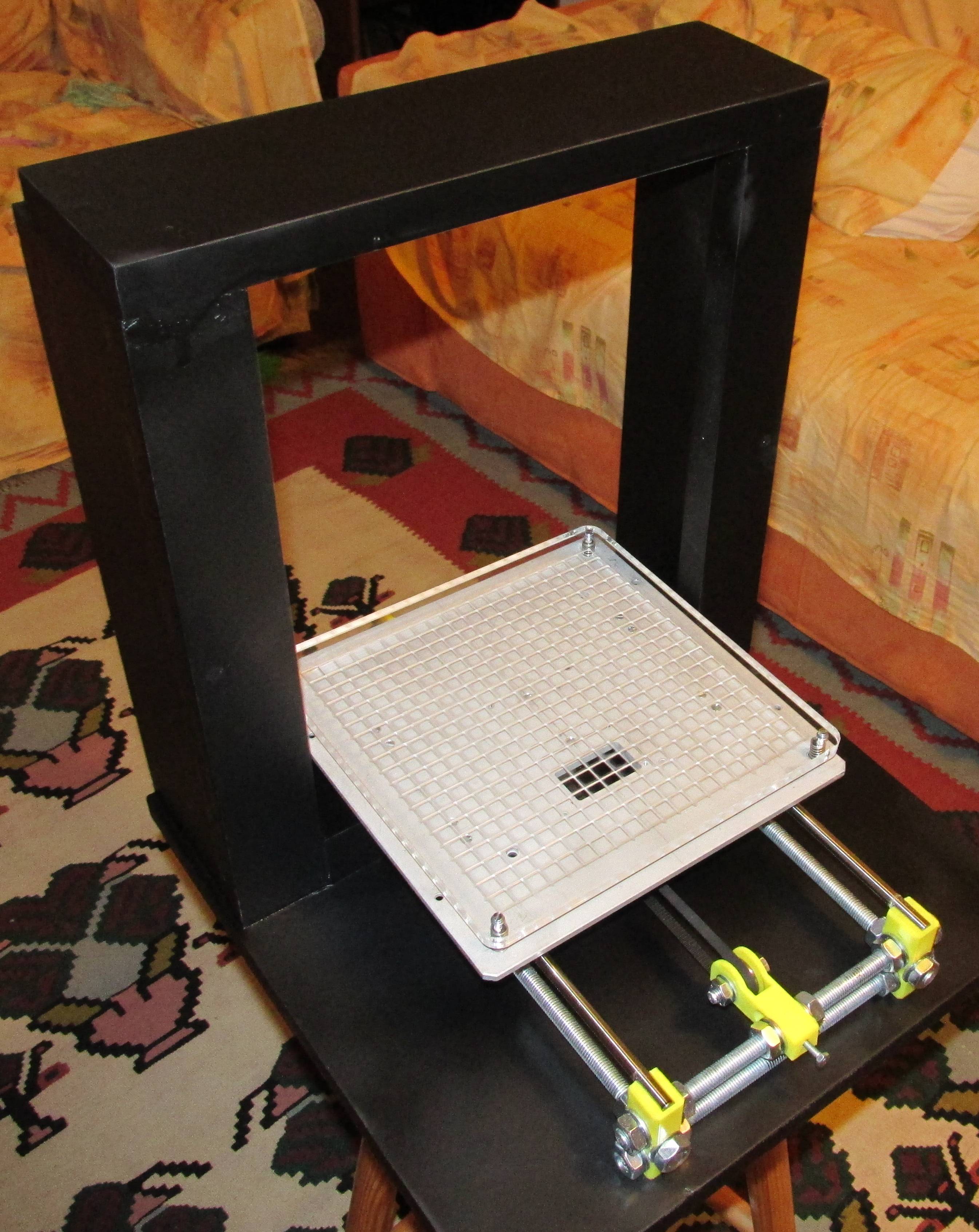

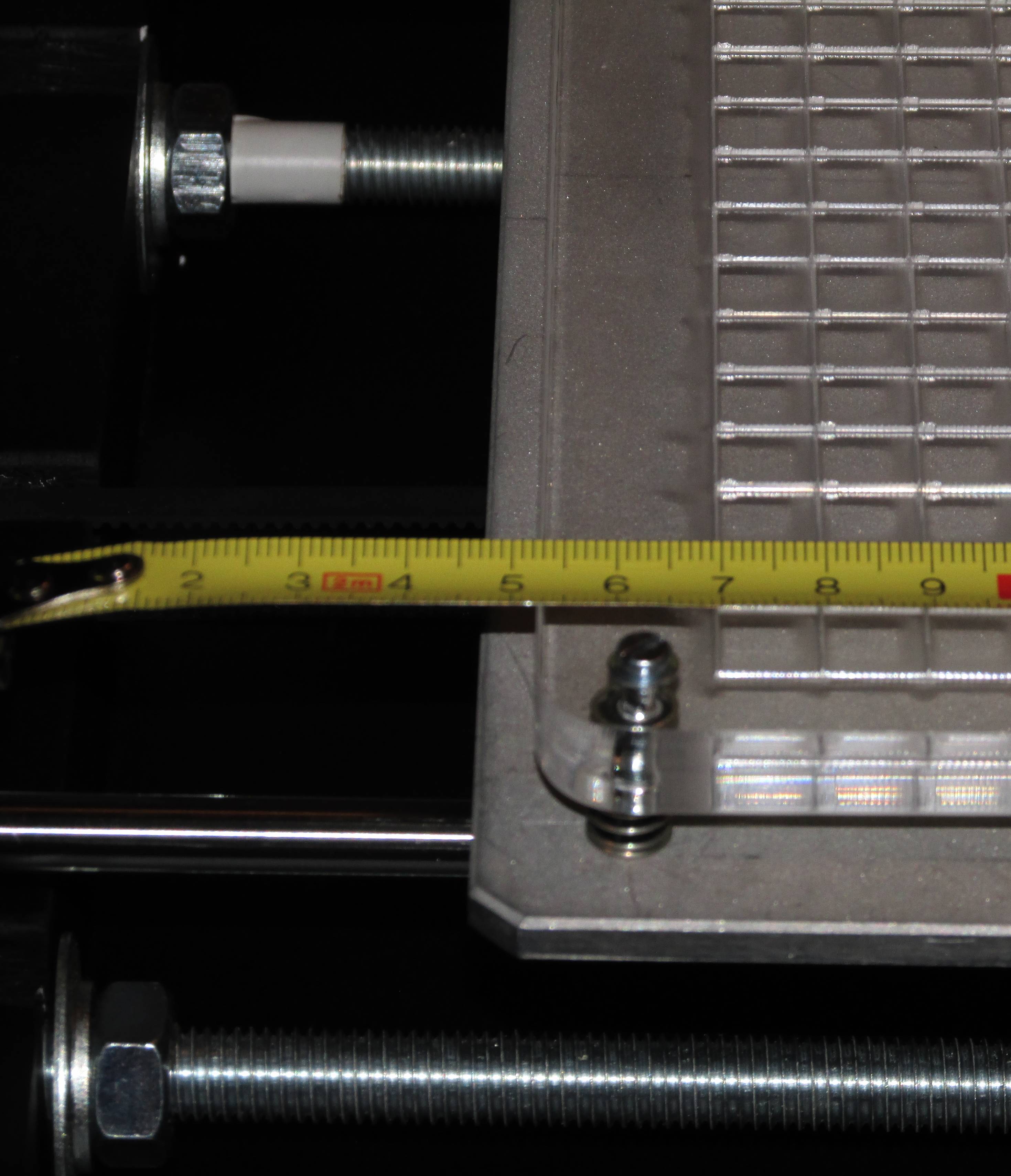

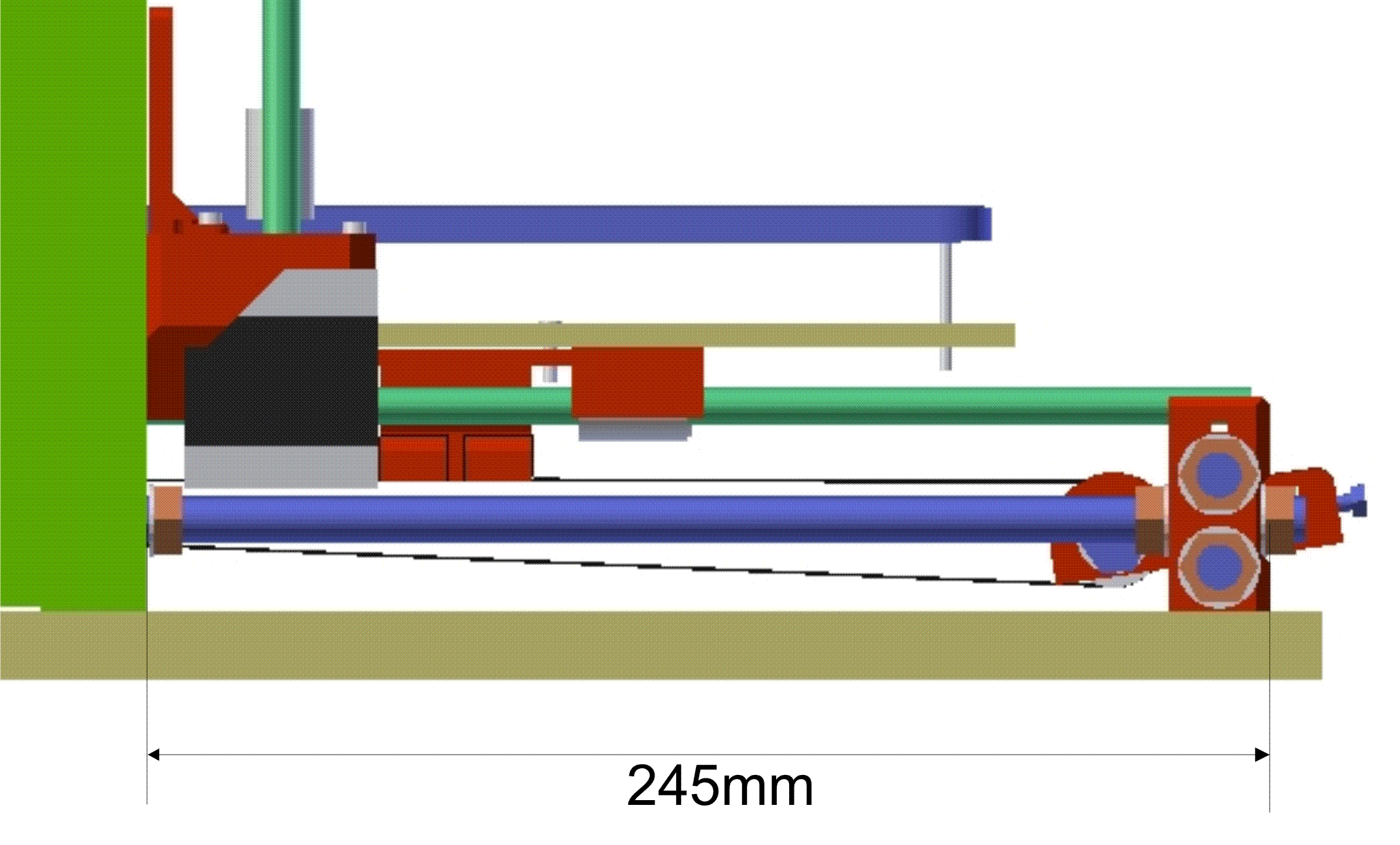

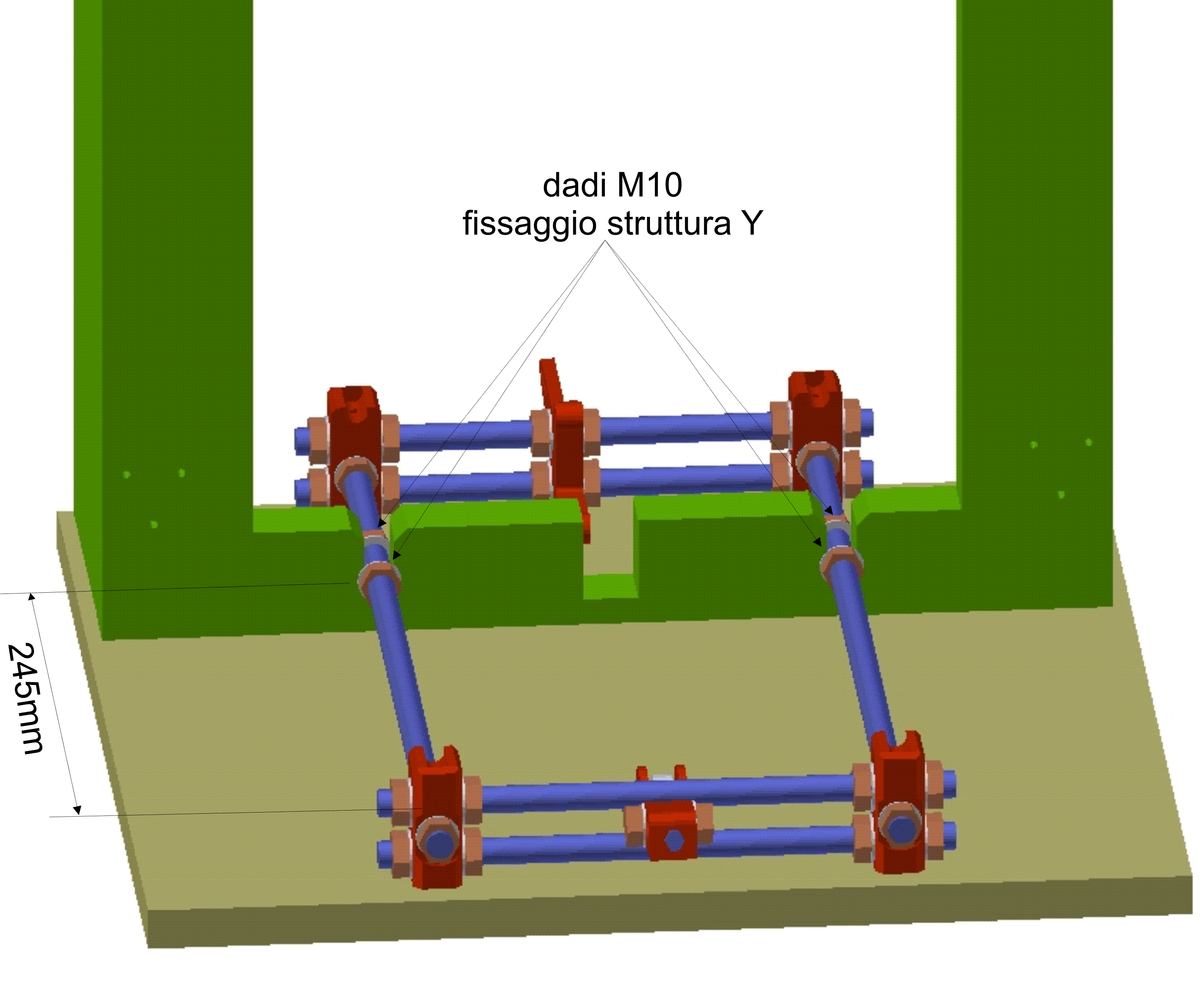

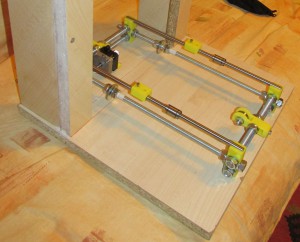

Per il posizionamento e fissaggio di queste parti alla struttura portante in legno, fare riferimento alla figura sottostante rispettando le due misure indicate.

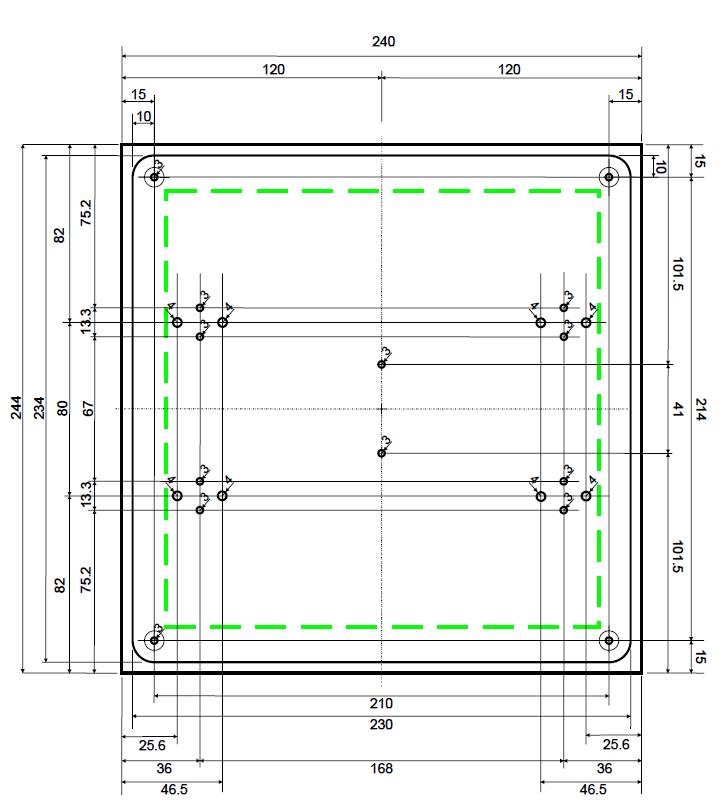

Eseguire le pre-forature del frame in legno con punta da 2mm usando le quote indicate nel disegno meccanico FRAME in LEGNO pubblicato nel post 3D Printer Prusa i3 Struttura meccanica

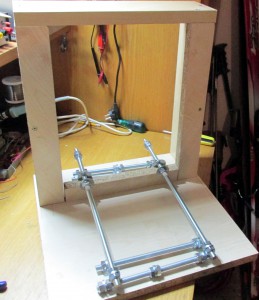

Il fissaggio dei vari Z-AXIS TOP e BOTTOM è stato fatto mediante viti autofilettanti d=4mm l=18-20mm da legno con testa phillips.

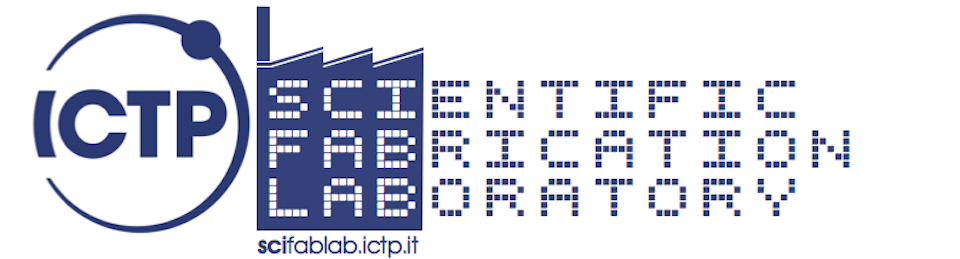

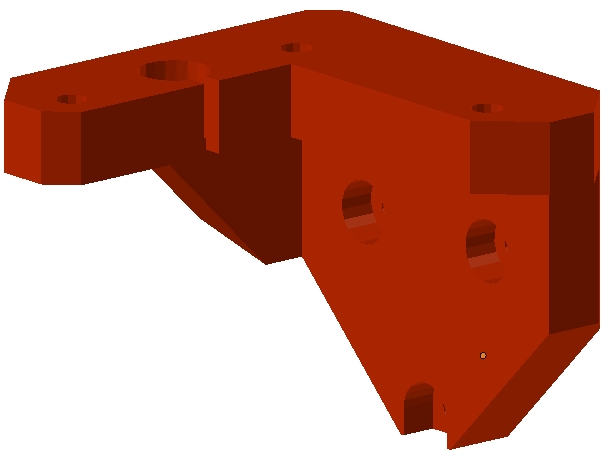

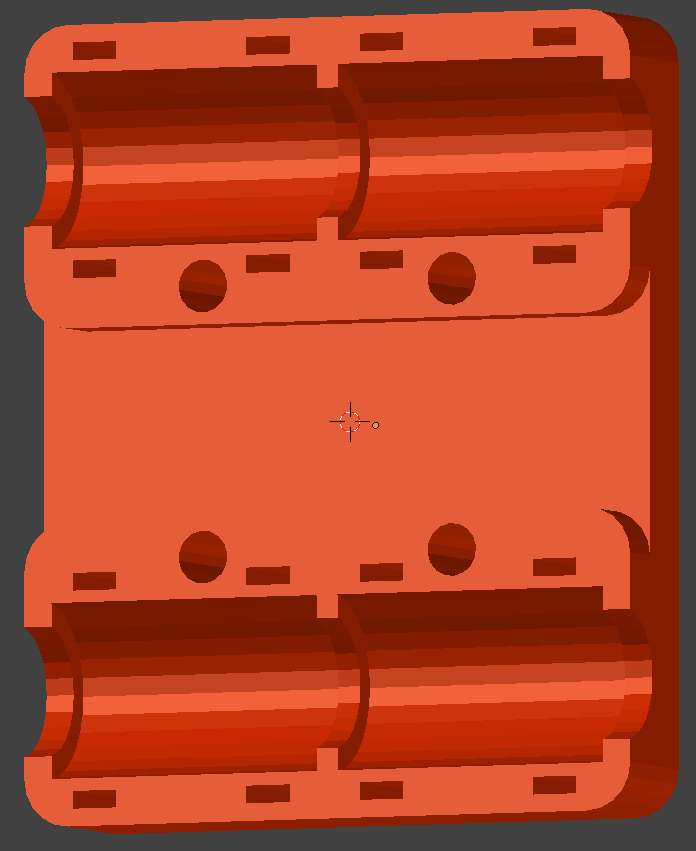

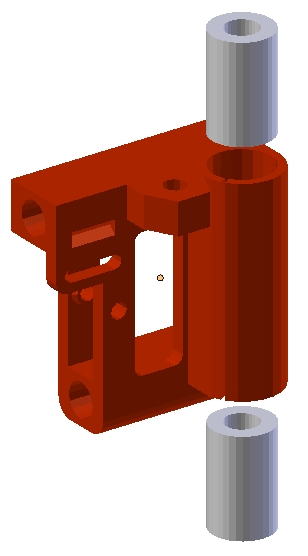

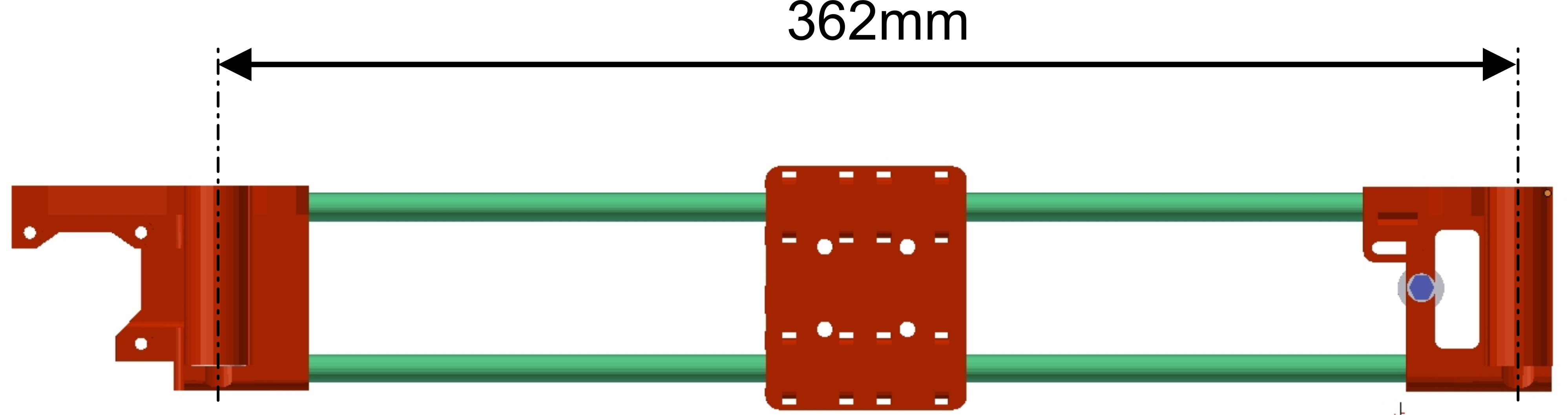

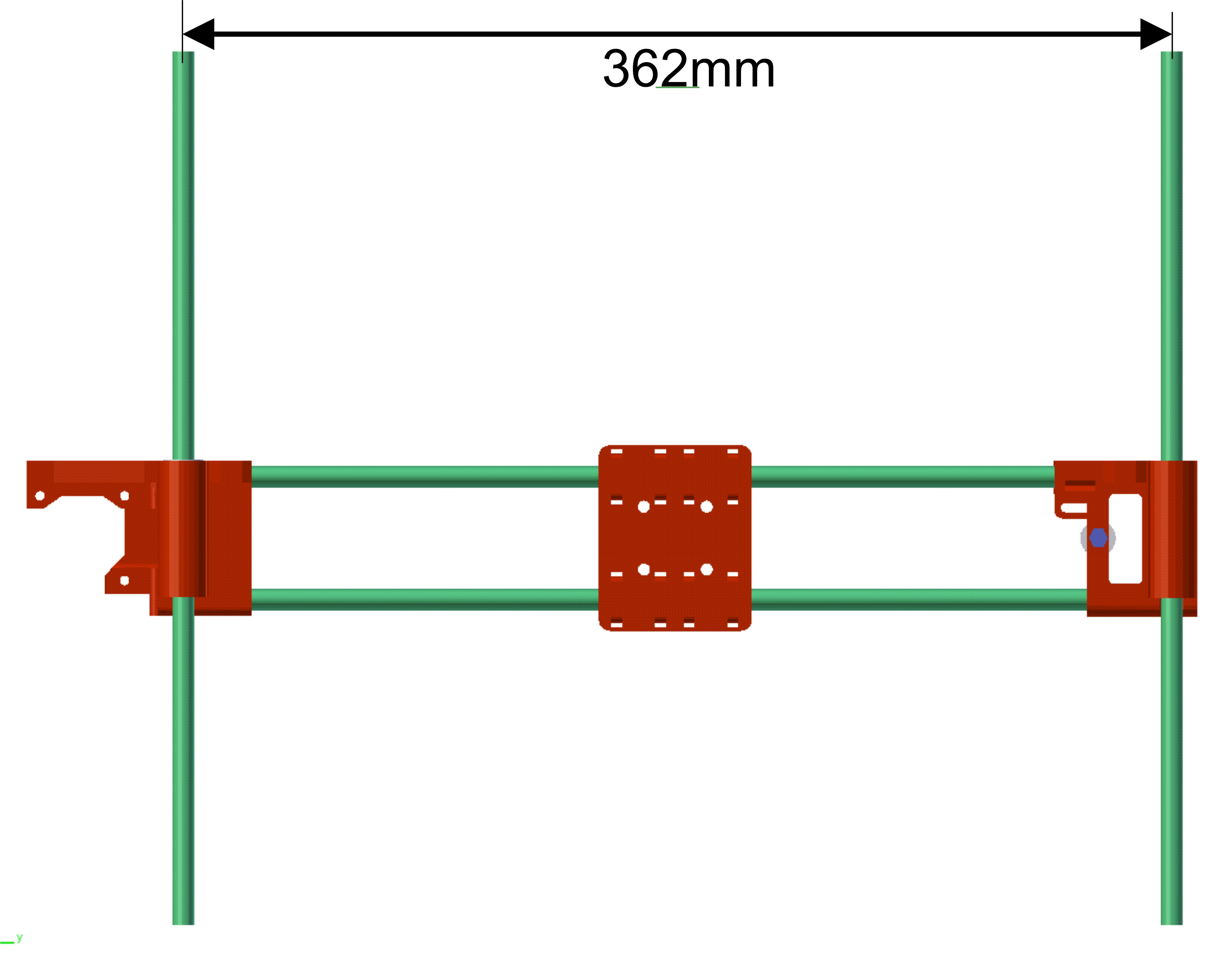

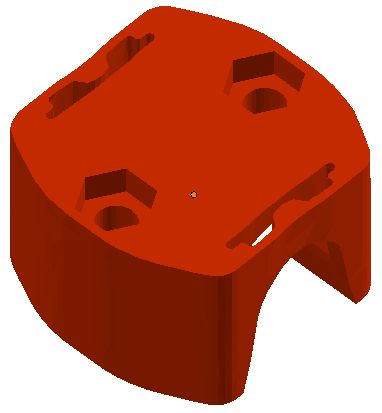

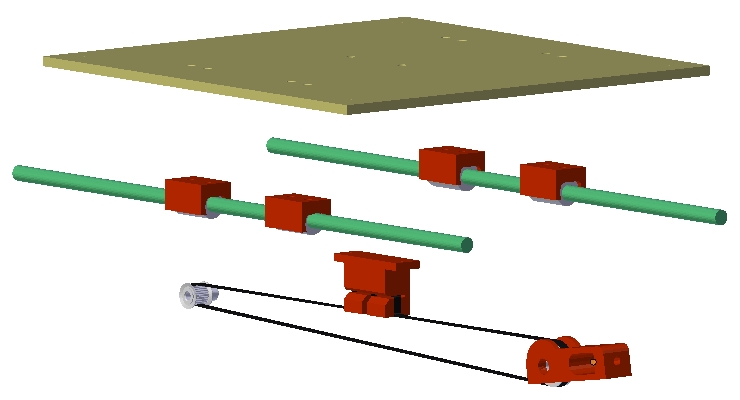

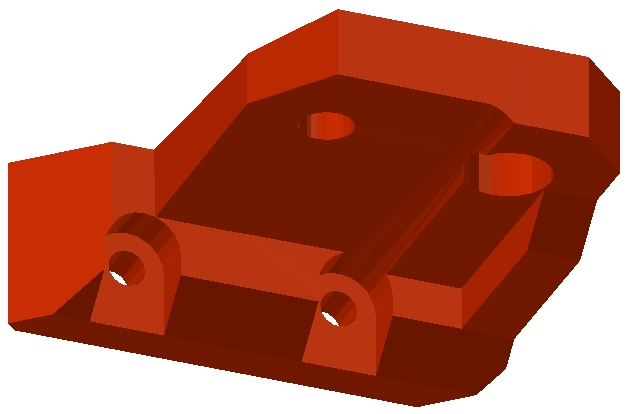

Iniziare fissando alla struttura i supporti motore Z-AXIS-BOTTOM-LEFT-V2 e Z-AXIS-BOTTOM-RIGHT-V2 rispettando la distanza di 45mm del primo foro dal bordo inferiore e la distanza di 362mm tra gli assi delle barre lisce dell’asse Z.

Avvitare la prima vite in basso e poi le altre. Non usare avvitatori oppure usarli con la frizione regolata per l’intervento con il minimo sforzo in quanto stringendo troppo la vite, potrebbe sgranarsi il legno truciolare (dipende dalla densità e dalla qualità del truciolare utilizzato) oppure potrebbe rompersi la plastica dei supporti.

Io ho usato l’avvitatore nella prima parte senza serrare la vite. Il serraggio lo ho poi effettuato a mano con un buon cacciavite.

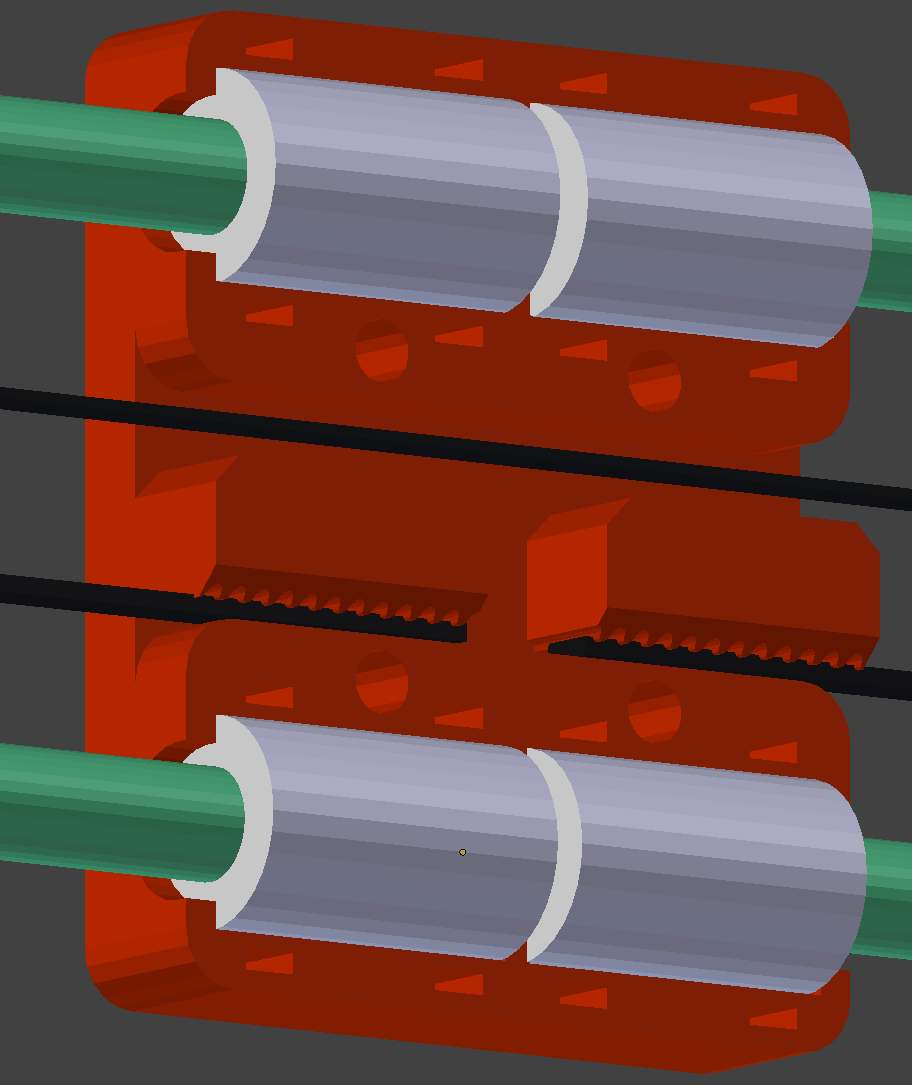

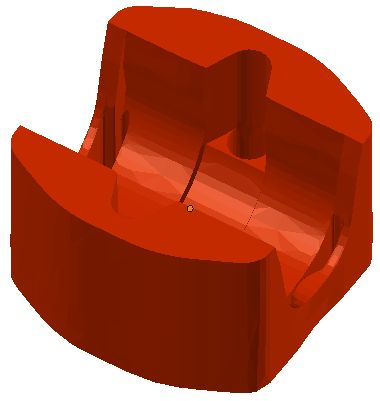

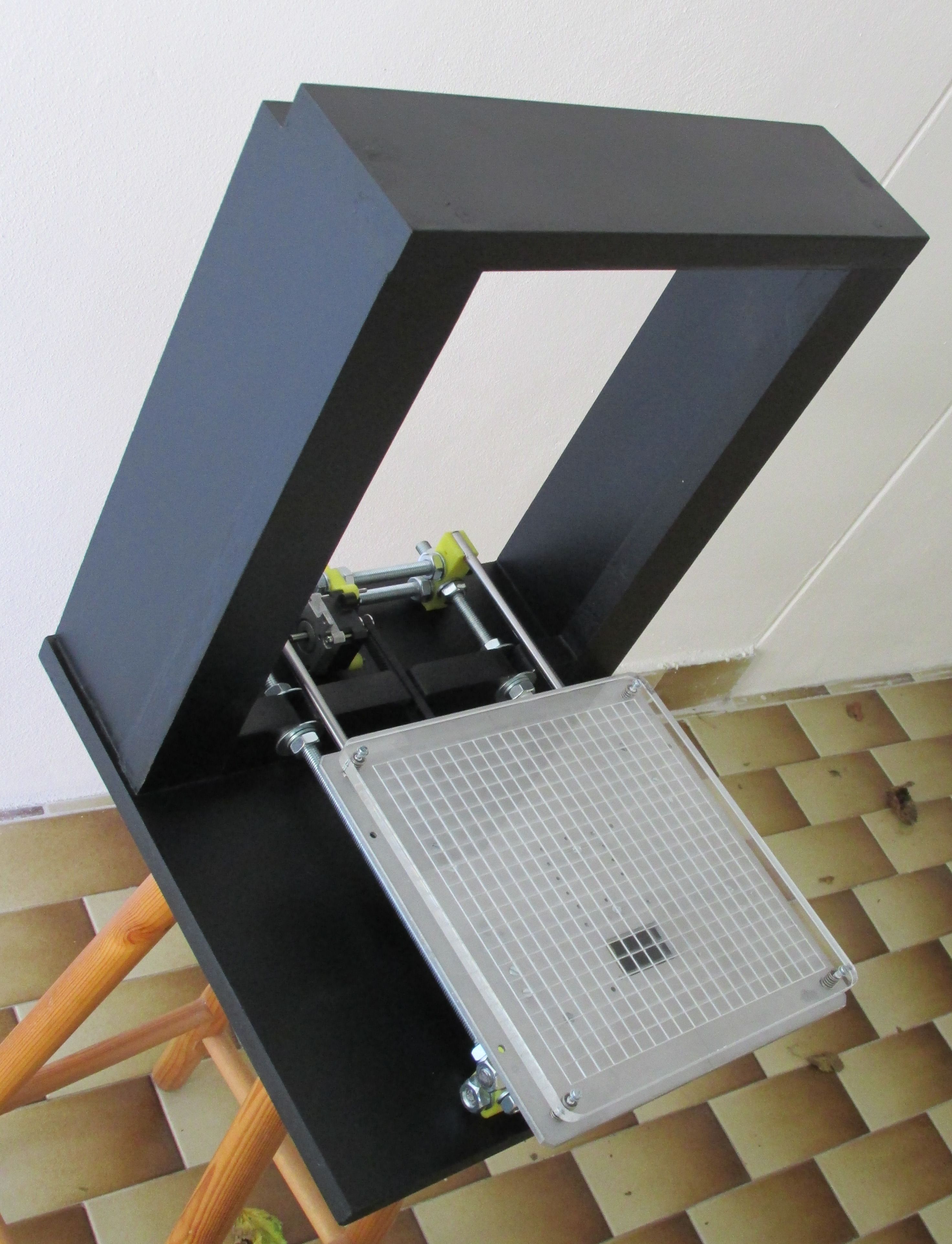

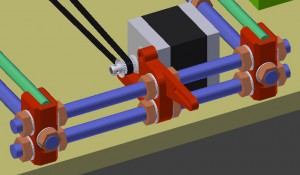

Alloggiare la struttura dell’asse X realizzata nel post precedente, con le barre lisce da 320mm di scorrimento dell’asse Z.

Infilare le due barre lisce nei fori dei supporti appena fissati.

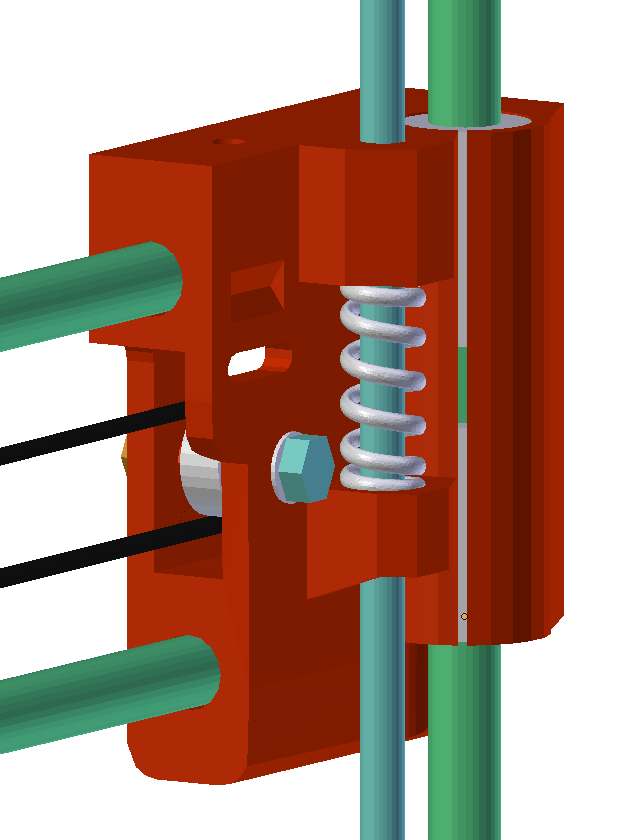

Infilare dal basso le due barre filettate M5 ed avvitarle nei dadi M5 incassati negli X-End motor e X-End idler nel post precedente.

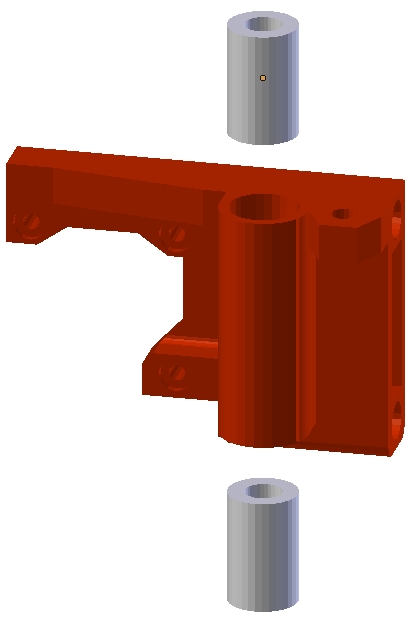

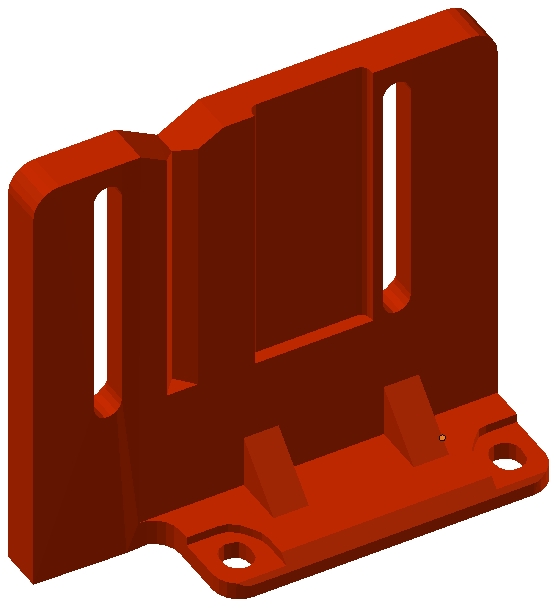

Ora posizionare i supporti superiori Z-AXIS-TOP-LEFT-V3 e Z-AXIS-TOP-RIGHT-V3 e fissarli con le viti autofilettanti verificando sempre la distanza di 362mm tra gli assi delle barre lisce dell’asse Z.

Durante questa operazione utilizzare il gioco rimasto tra i fori dei supporti e le viti autofilettanti per rispettare il parallelismo delle due barre lisce e contemporaneamente muovere la struttura X lungo l’asse Z per verificare che scorra senza eccessivi attriti.

Ricordarsi di lubrificare i cuscinetti lineari prima di inserirvi le barre ed effettuare le operazioni appena dette.

Avvitare la barra filettata M5 dal basso fino a farla fuoriuscire di 1-2mm dai fori dei supporti superiori Z-AXIS-TOP-LEFT-V3 e Z-AXIS-TOP-RIGHT-V3.

Stringere le viti autofilettanti e verificare che la struttura X scorra senza eccessivi attriti lungo l’asse Z.

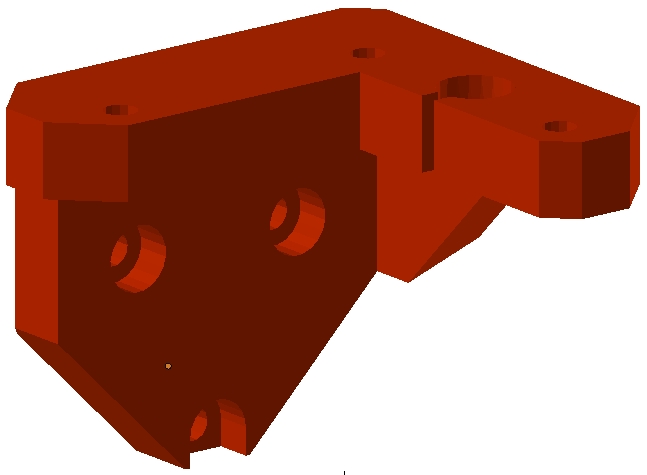

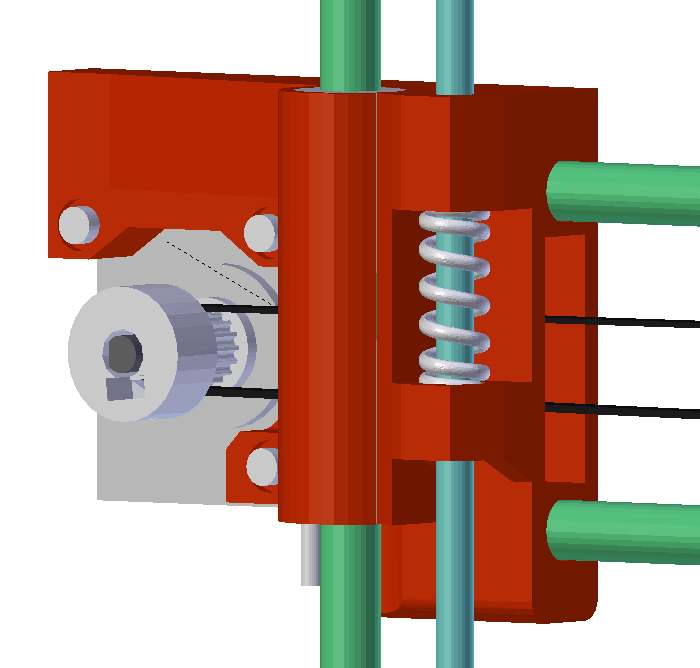

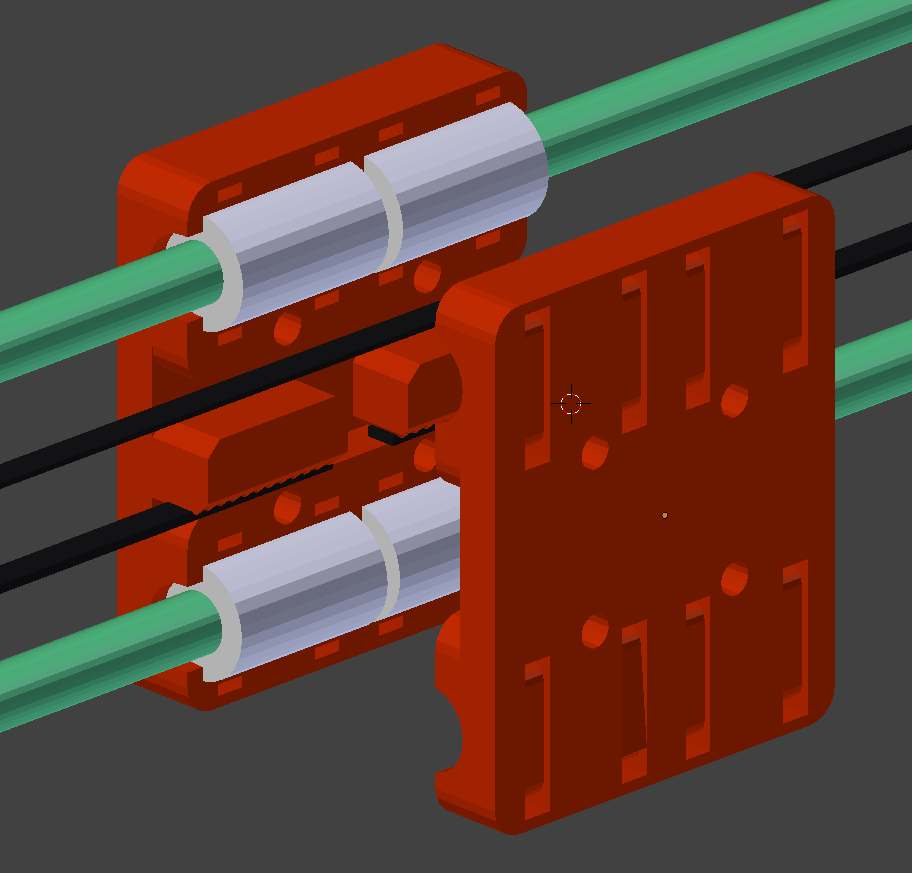

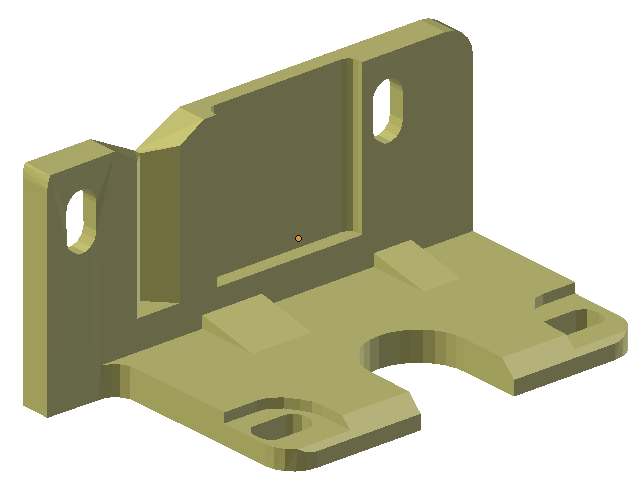

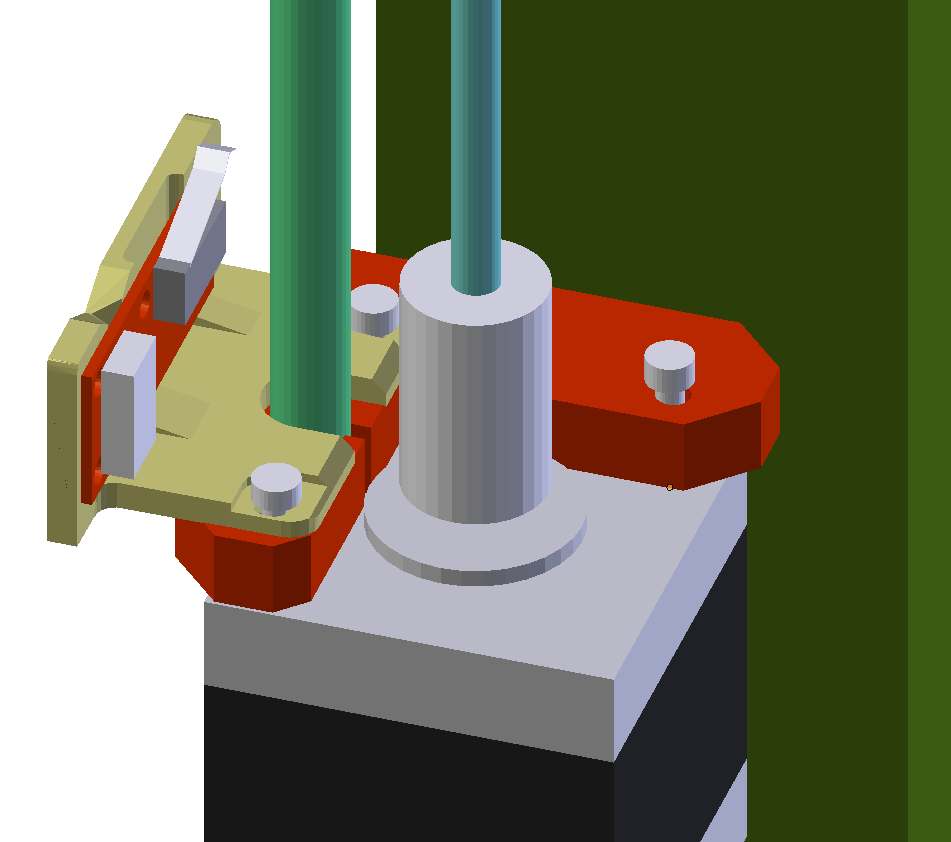

Ora è possibile avvitare i due motori che faranno ruotare le due barre filettate M5 per i movimenti dell’asse Z.

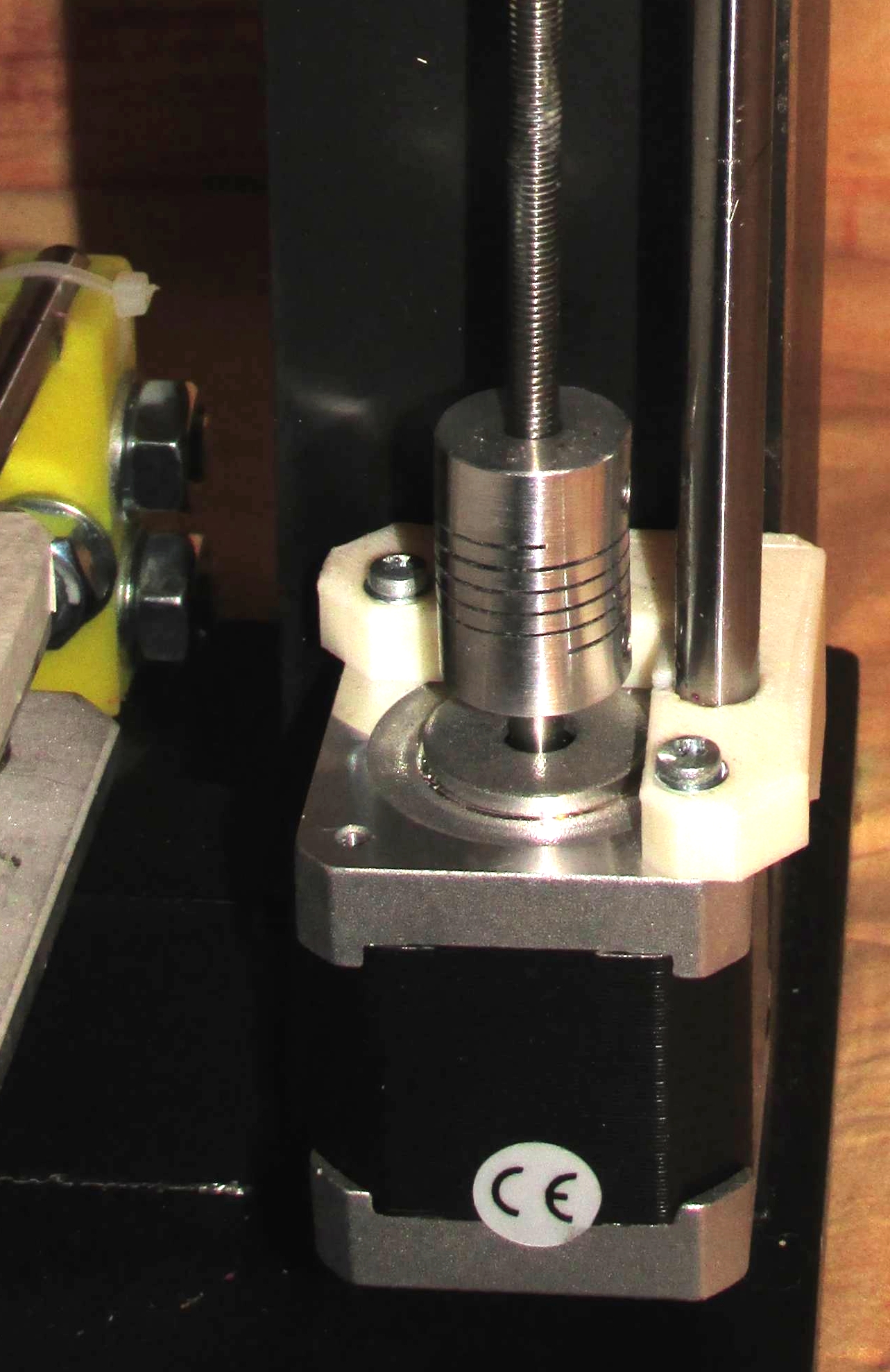

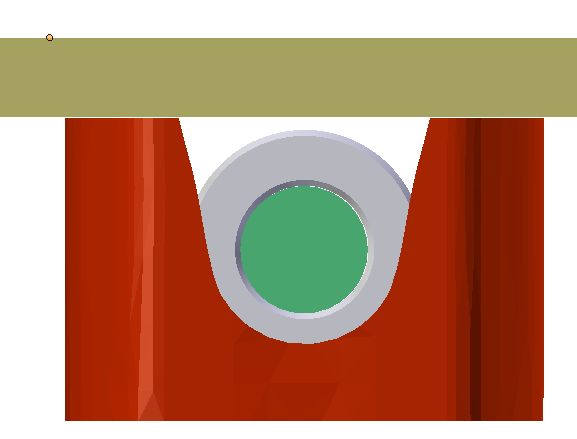

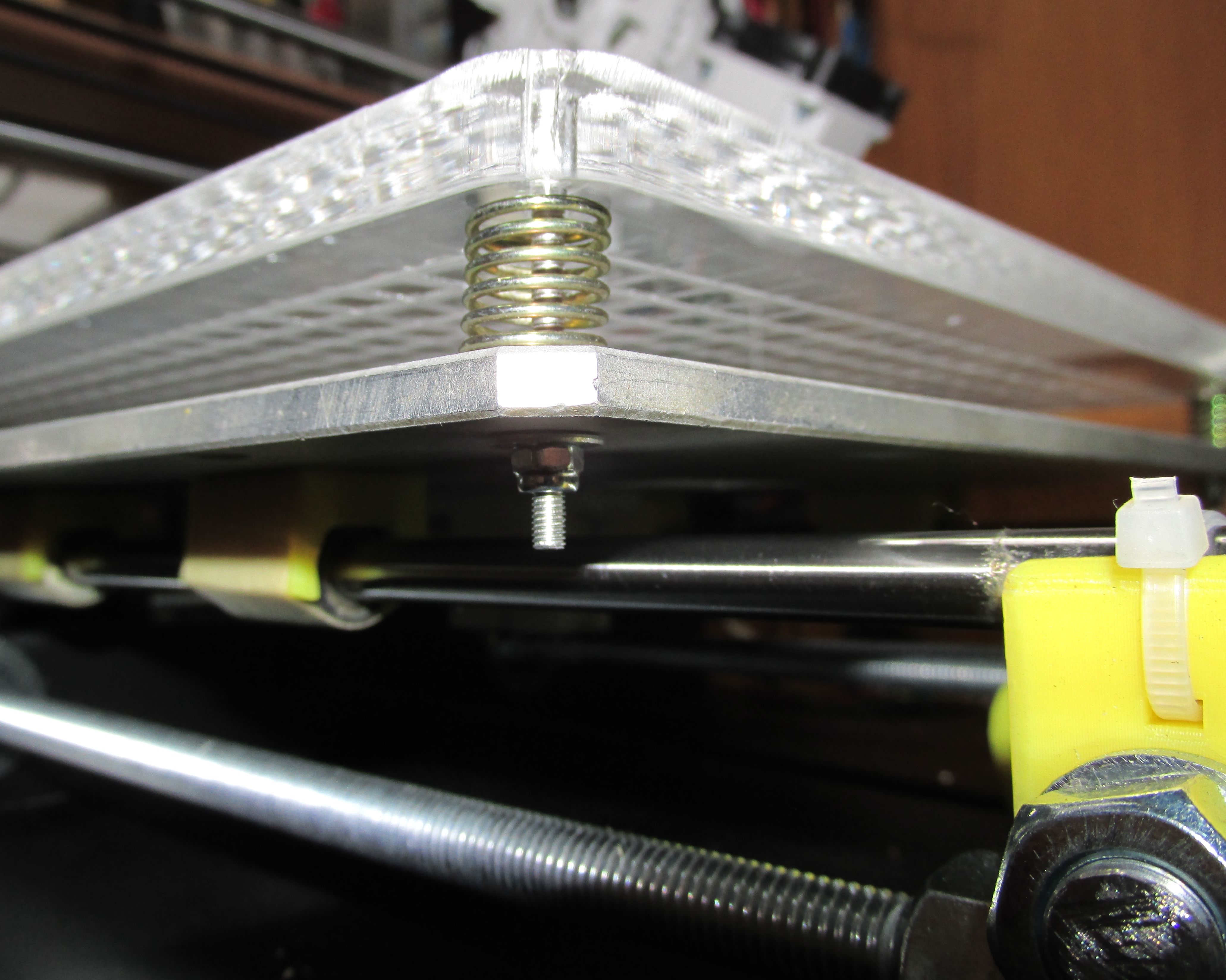

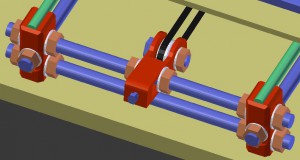

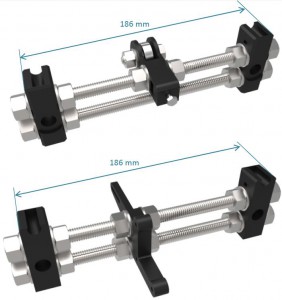

Prima di tutto inserire nelle barre M5 i due elastic coupler (accoppiatori elastici)

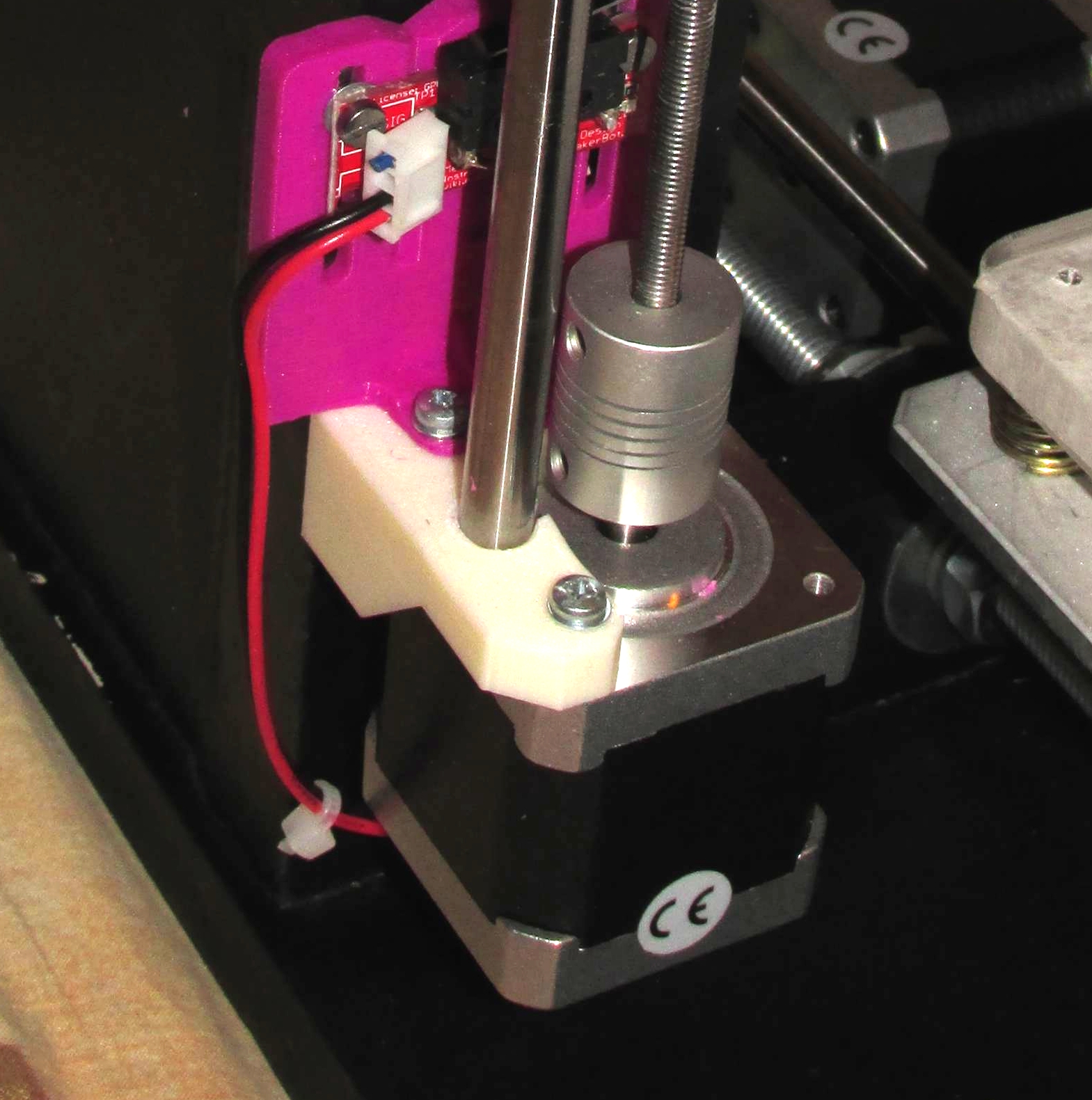

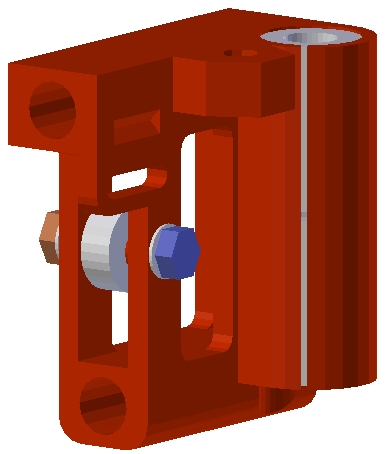

Ora alloggiare il motore nell’apposita sede con i fili rivolti verso la struttura in legno ed infilati nei fori passanti della struttura.

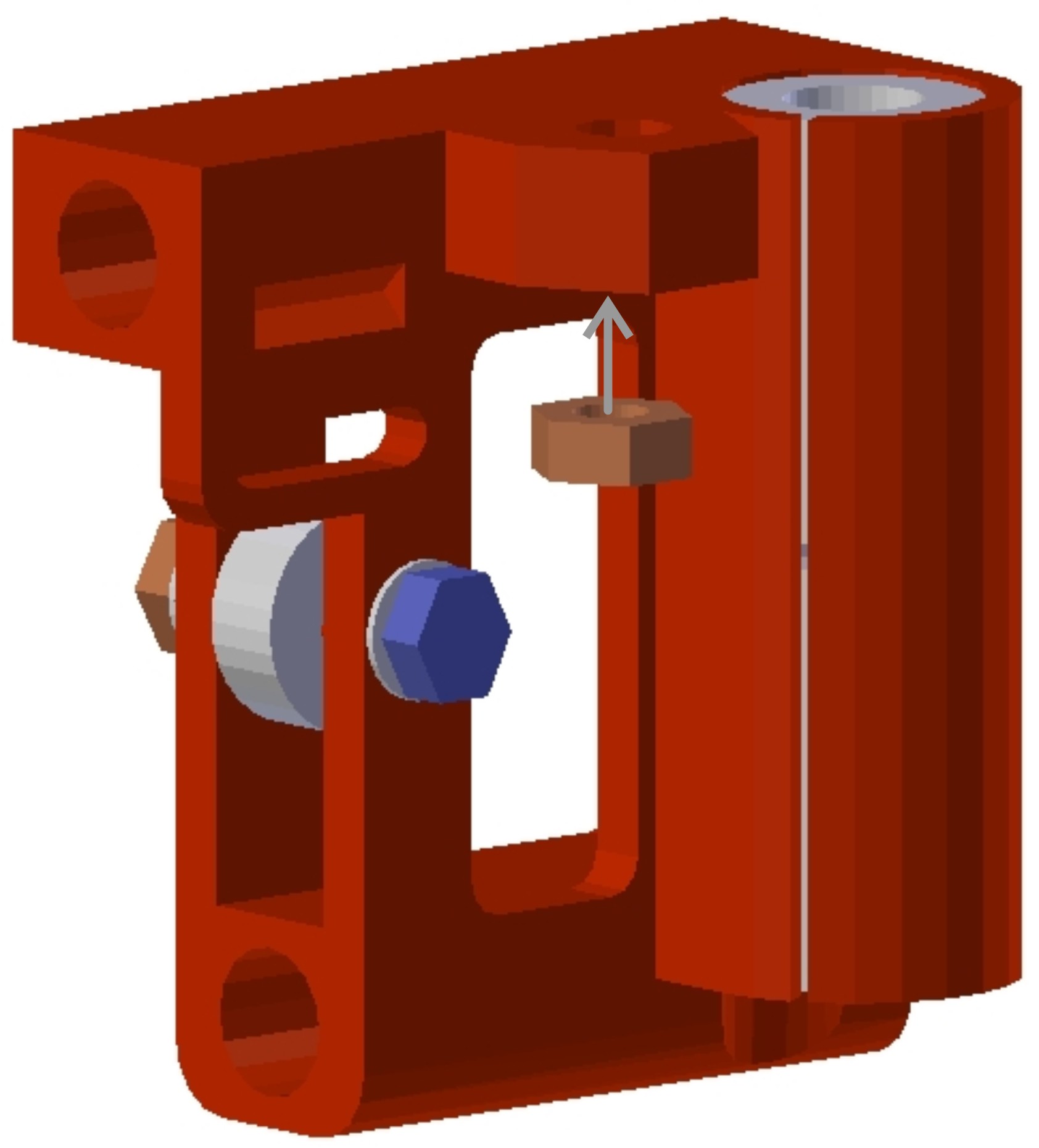

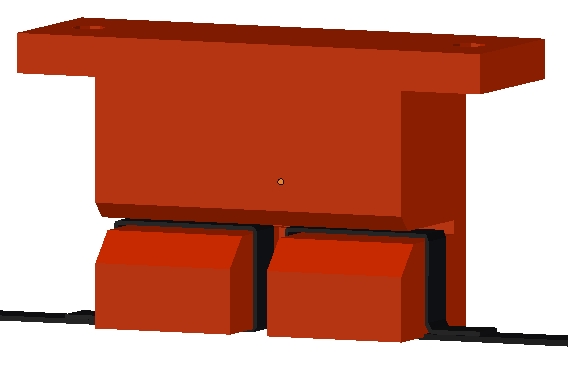

Usare tre viti M3x12 con una rondella per fissare i motori. Regolare la barra filettata in modo che si appoggi all’asse del motore ed avvitare il coupler serrando i grani di fissaggio.

Regolare la barra filettata in modo che si appoggi all’asse del motore ed avvitare il coupler serrando i grani di fissaggio.

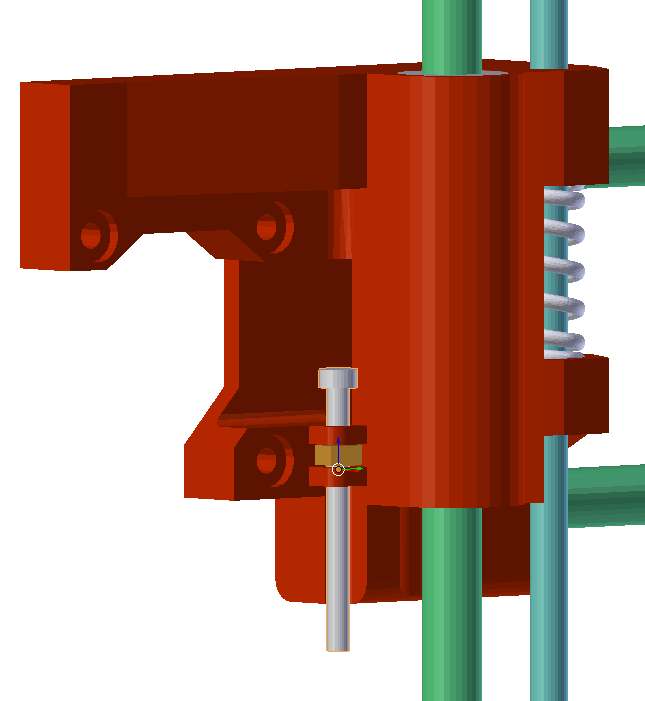

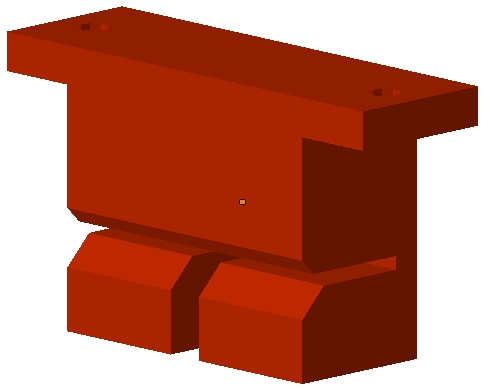

Questa figura indica in particolare il fissaggio del motore sinistro che implica anche il fissaggio dell’ENDSTOP-Z-HOLDER-V3.

Le due viti che fissano contemporaneamente il motore e l’endstop holder, verranno svitate in seguito per fissare e tarare l’endstop. Perciò consiglio di non stringerle eccessivamente.

Posizionati i motori, centrare verticalmente gli accoppiatori elastici e serrare i grani con una chiave a brugola. Se l’asse del motore è fresato il grano dell’accoppiatore si troverà sopra questa parte. Una limata anche alla barra filettata nella zona in cui si serra la vite, permetterà una migliore tenuta dell’accoppiatore.

Post successivo: Assemblaggio Meccanico Finale