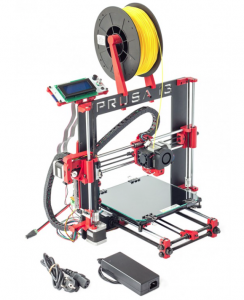

Post introduttivo e indice.

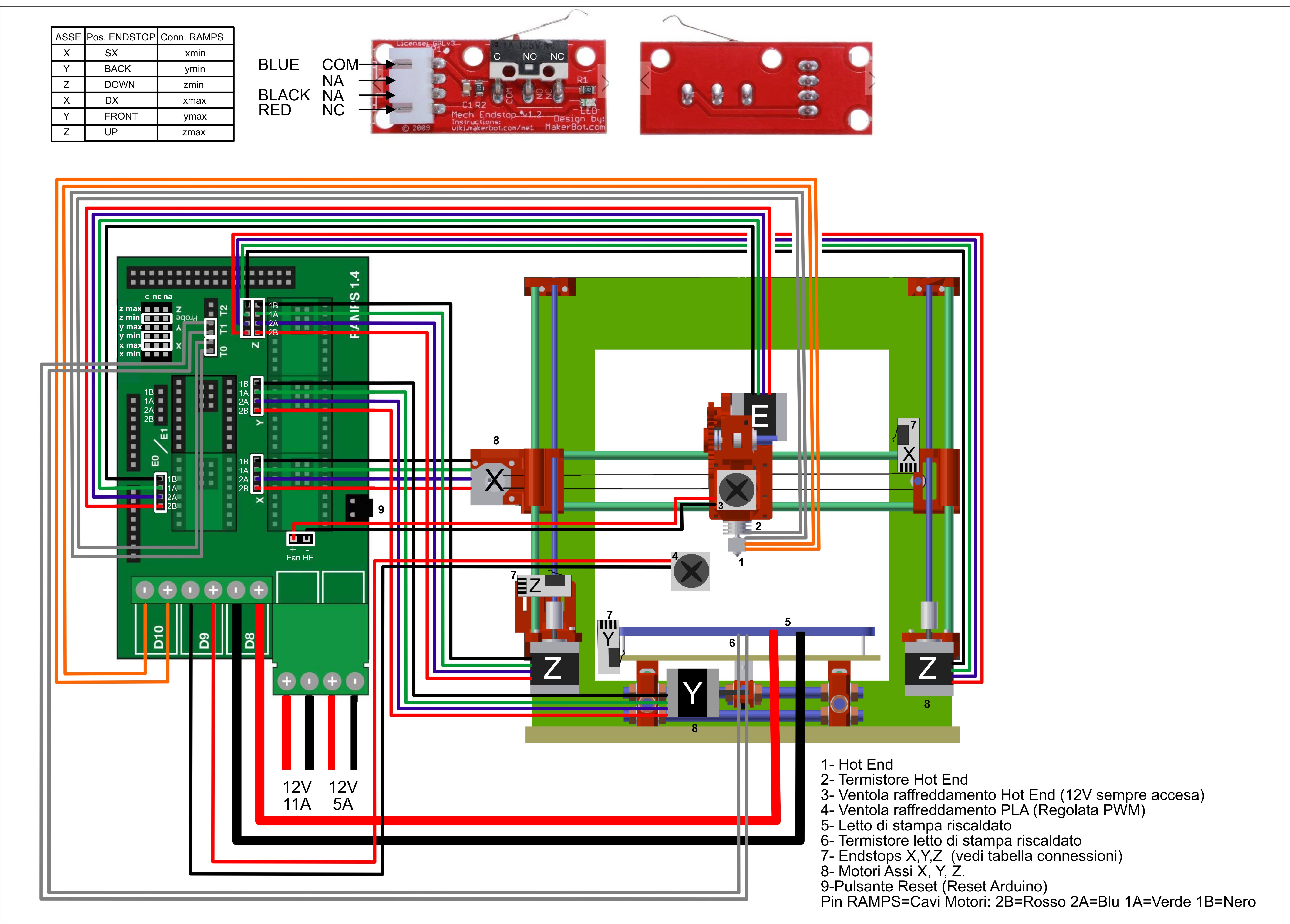

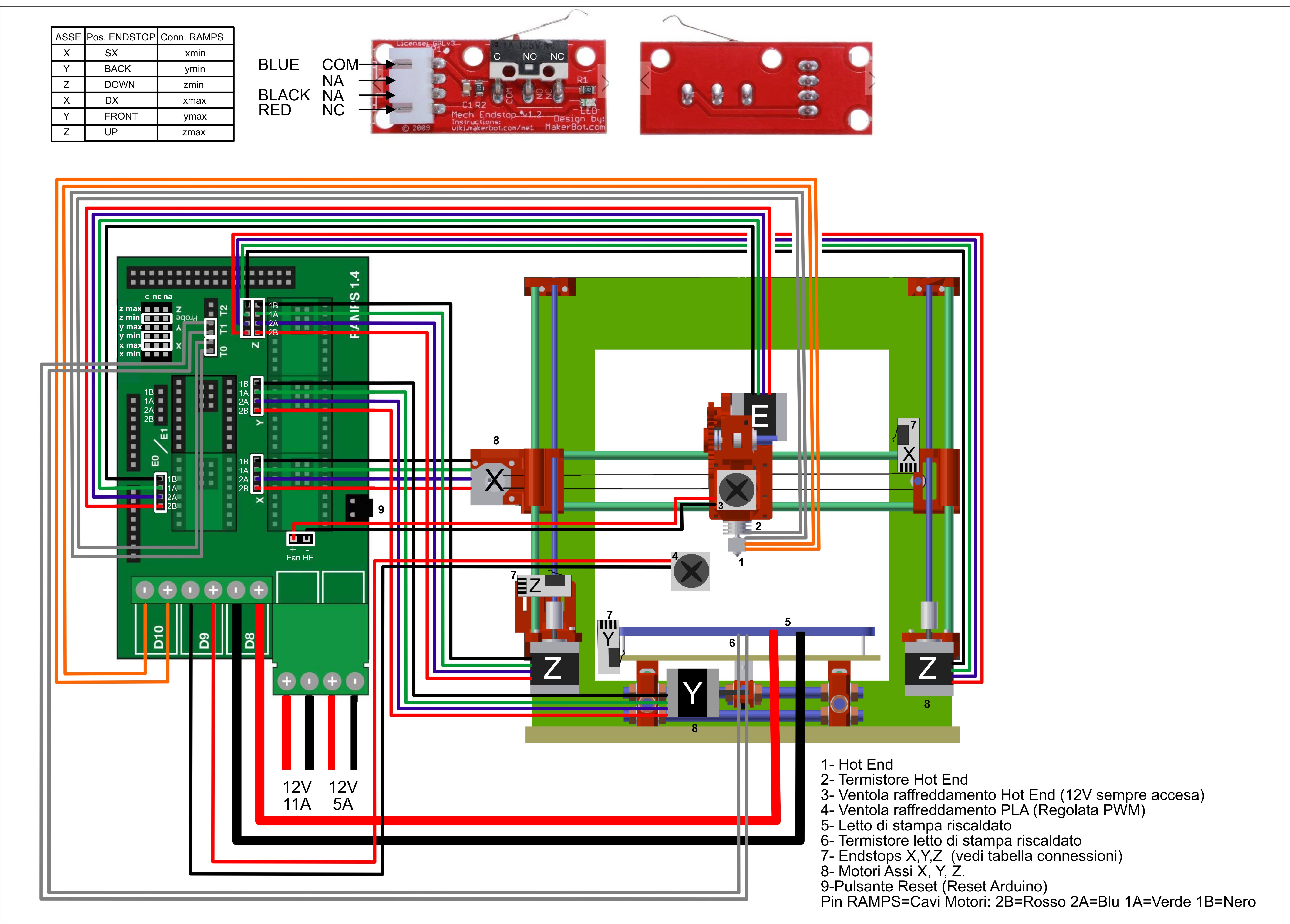

In questo Post andiamo a vedere l’elettronica che comanda la stampante, di quali moduli si compone e come sono interconnessi tra di loro.

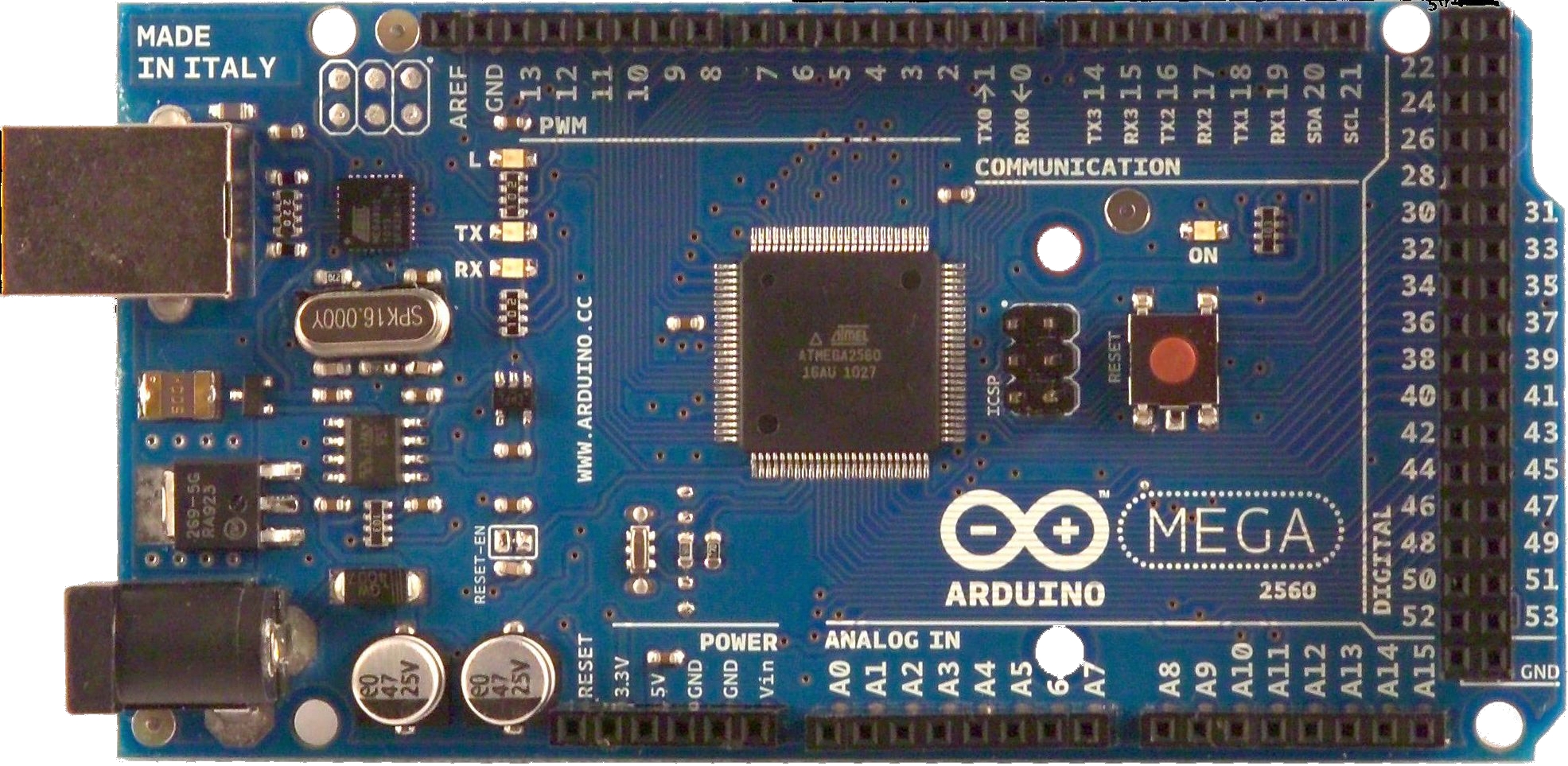

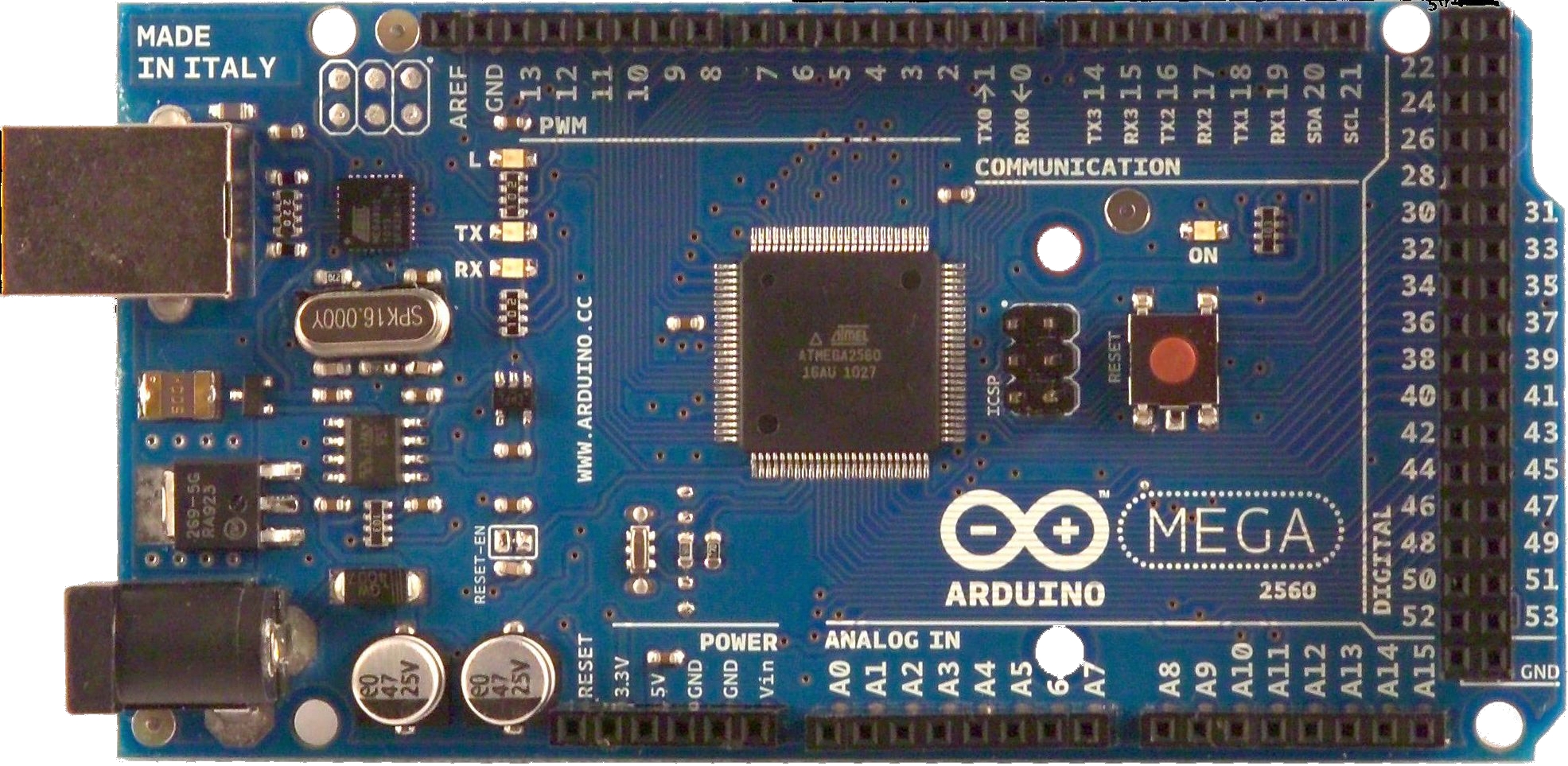

In quasi tutte le varianti costruttive della stampante 3D Prusa i3 è presente la scheda Arduino MEGA 2560, la shield dedicata RAMPS 1.4 e un display LCD dotato di controller (encoder based)/pulsante rotativo per la selezione e conferma delle opzioni/impostazioni di stampa.

Per il pilotaggio degli stepper motors, si utilizzano i cosidetti Pololu drivers A4988 basati sull’omonimo chipset Allegro.

Vediamoli nel dettaglio:

Arduino MEGA 2560 R3

I dati principali:

Microcontroller: ATmega2560

Operating Voltage: 5V

Input Voltage (recommended): 7-12V

Input Voltage (limits): 6-20V

Digital I/O Pins: 54 (di cui 14 sono uscite PWM )

Analog Input Pins: 16

Flash Memory: 256 KB di cui 8 KB usati dal bootloader

SRAM: 8 KB

EEPROM: 4 KB

Clock Speed: 16 MHz

Per una descrizione più dettagliata rimando al sito ufficiale http://www.arduino.cc/en/Main/ArduinoBoardMega2560

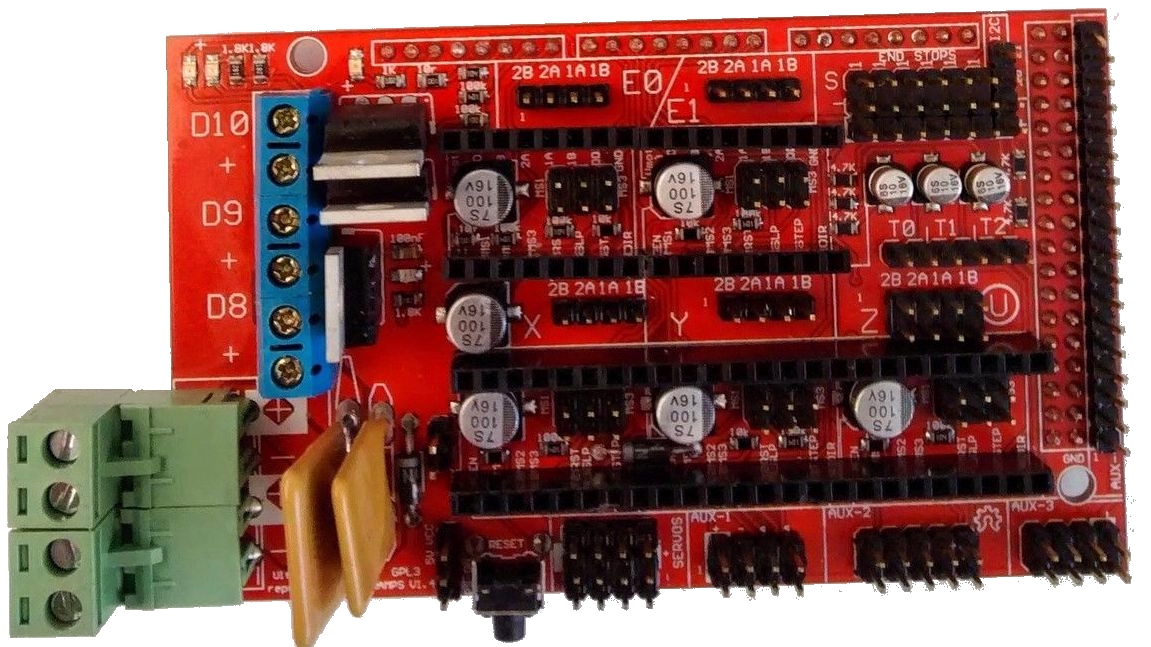

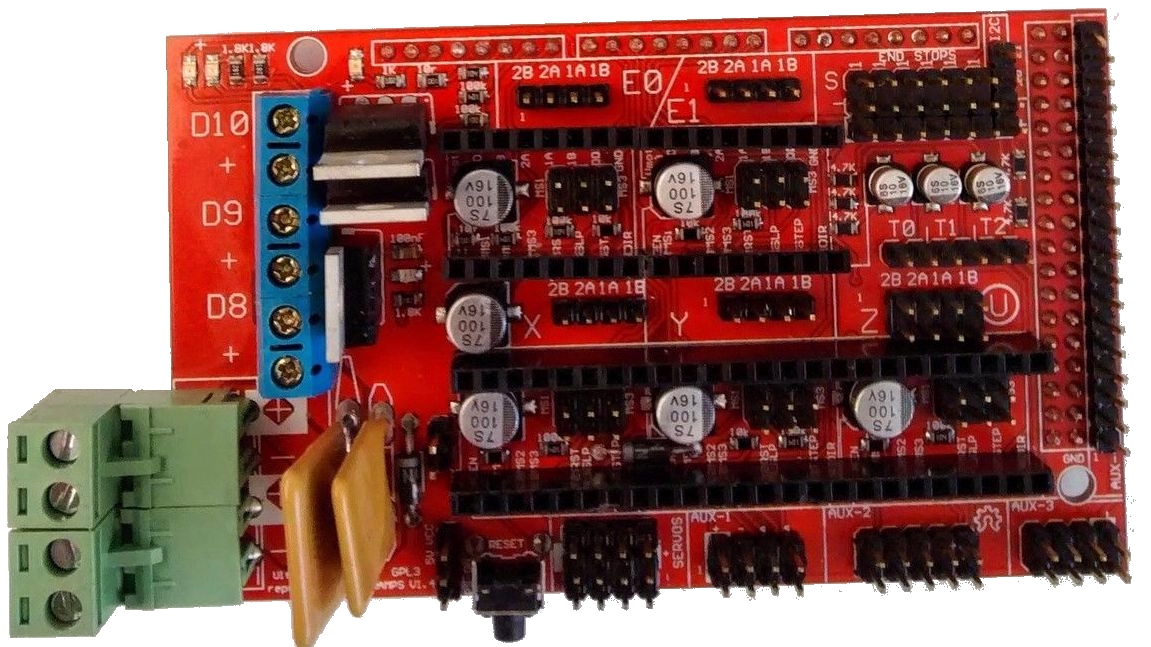

SHIELD RAMPS 1.4

RAMPS sta per RepRap Arduino Mega Pololu Shield.

In breve è una scheda che interfaccia il modulo Arduino MEGA 2560 con i dispositivi della stampante mediante appositi connettori per connettere:

fino a 5 motori stepper connettendo i driver Pololu A4988 negli appositi slot;

2 riscaldatori hot end da 12Volt 40W per poter utilizzare fino a due estrusori;

1 piatto di stampa riscaldato da 12Volt 10A;

ventilatori regolati in PWM e non da 12 volt e

display LCD con o senza lettore di SD card;

Sensori di temperatura (termistori) per gli hot end e piatto riscaldato

Endstops per delimitare l’escursione dei tre assi XYZ ed identificare la HOME position.

In particolare la parte di potenza consiste di 3 mosfet che regolano la corrente che scorre nei riscaldatori e nel piatto riscaldato.

Per una più ampia trattazione su questa scheda rimando al sito http://reprap.org/wiki/Arduino_Mega_Pololu_Shield

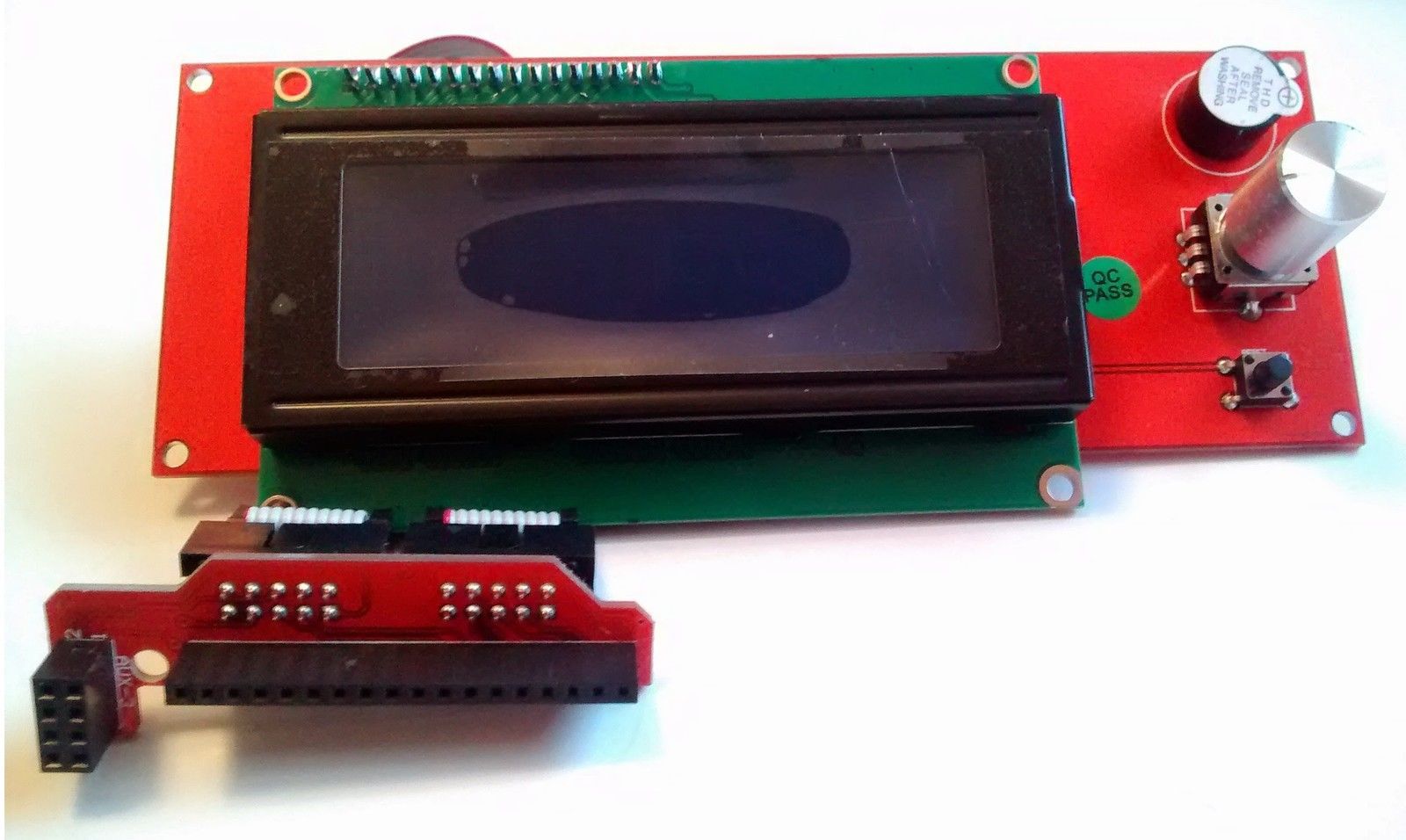

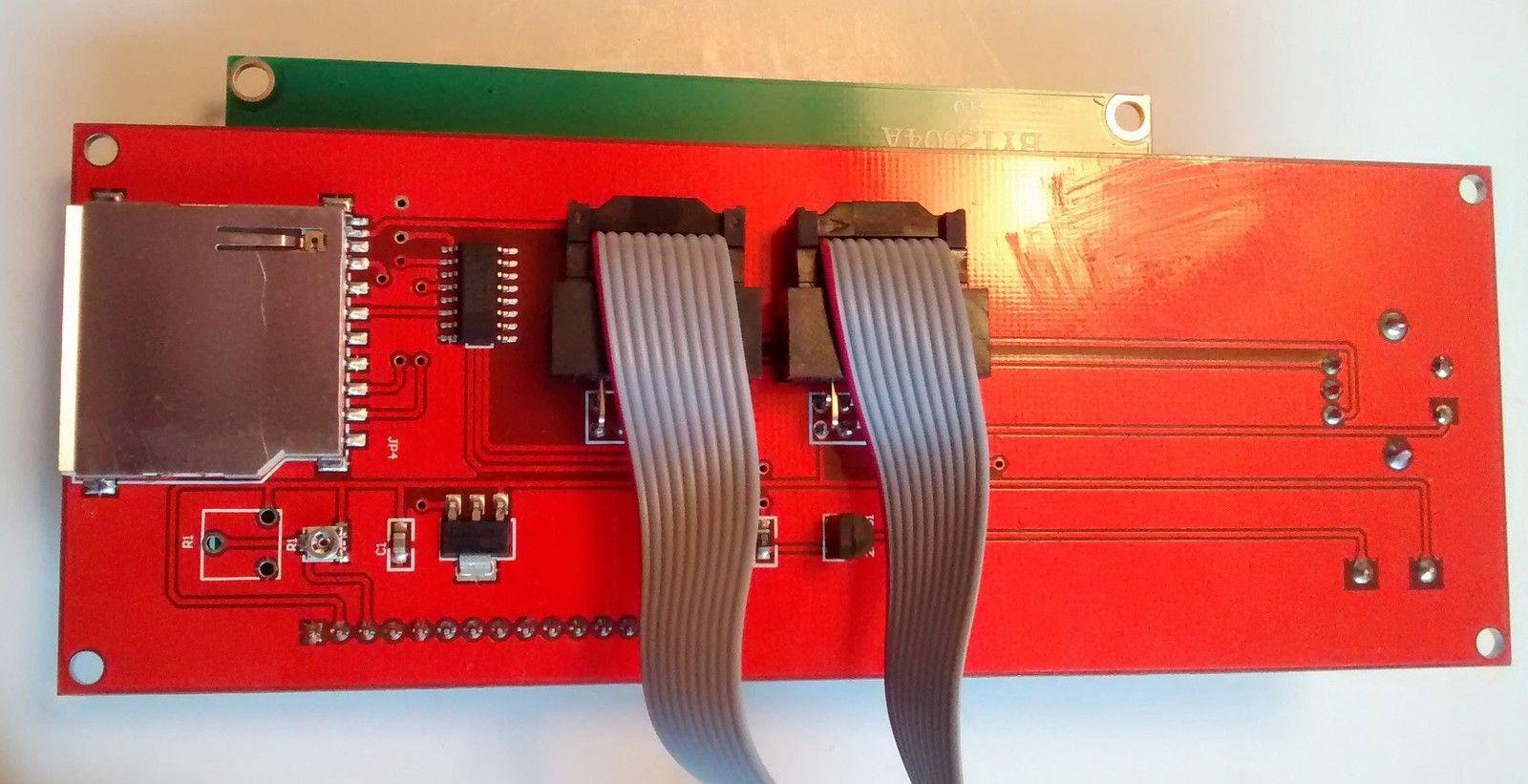

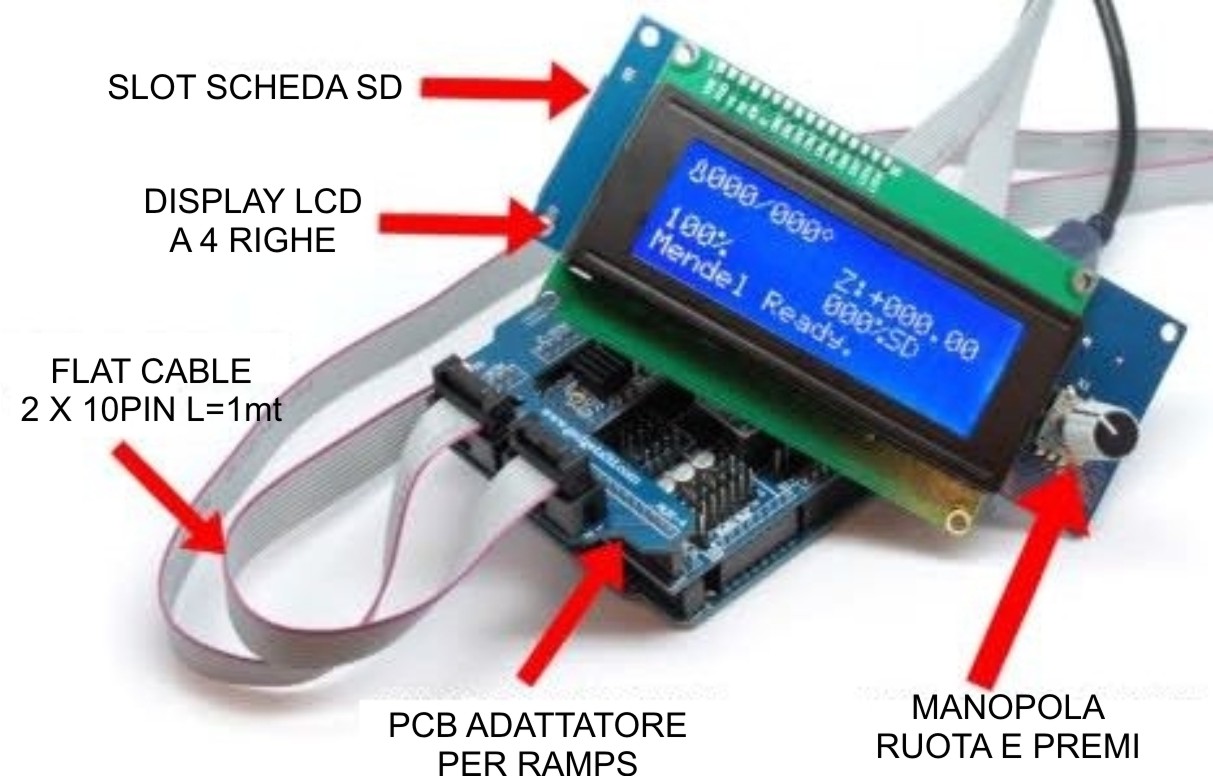

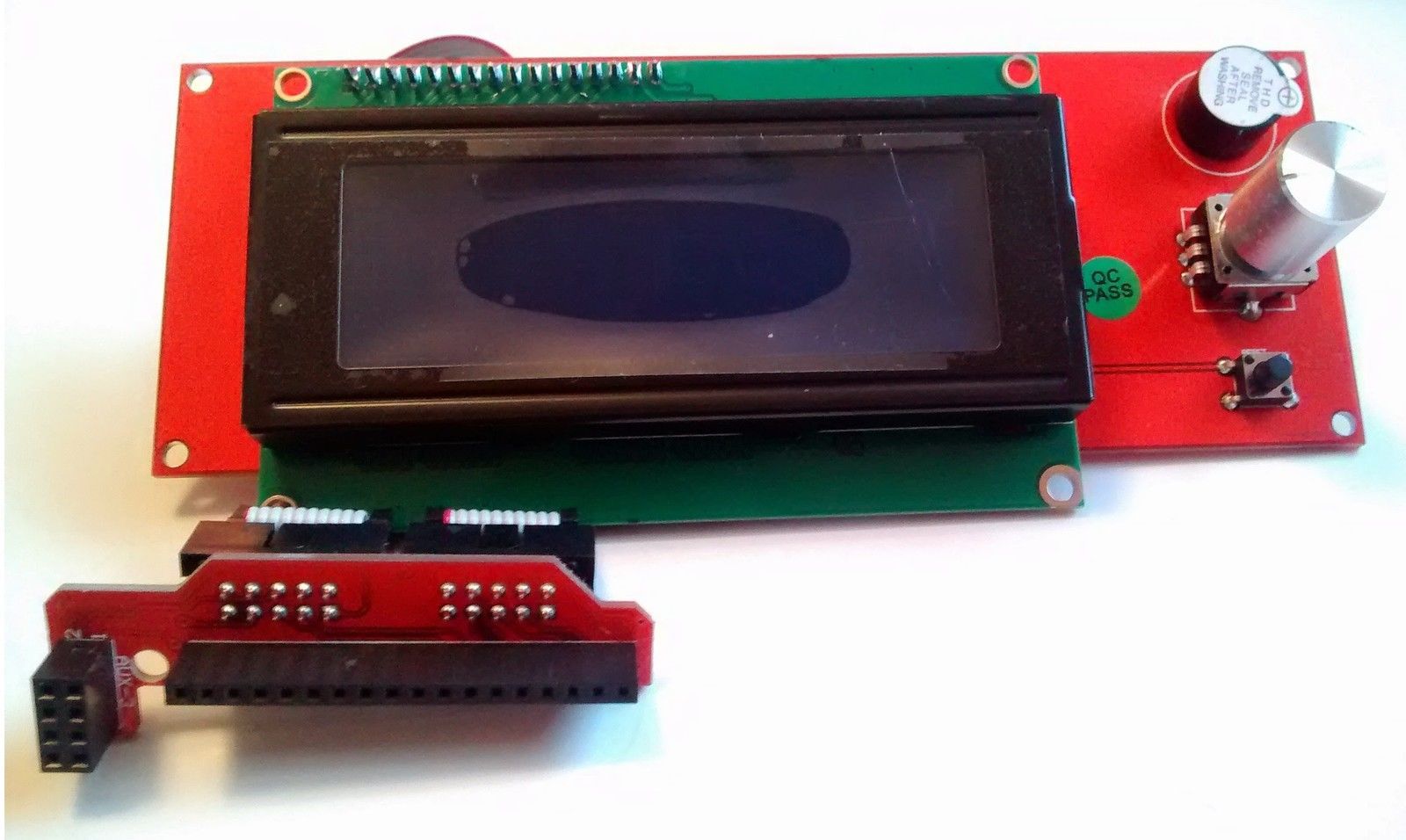

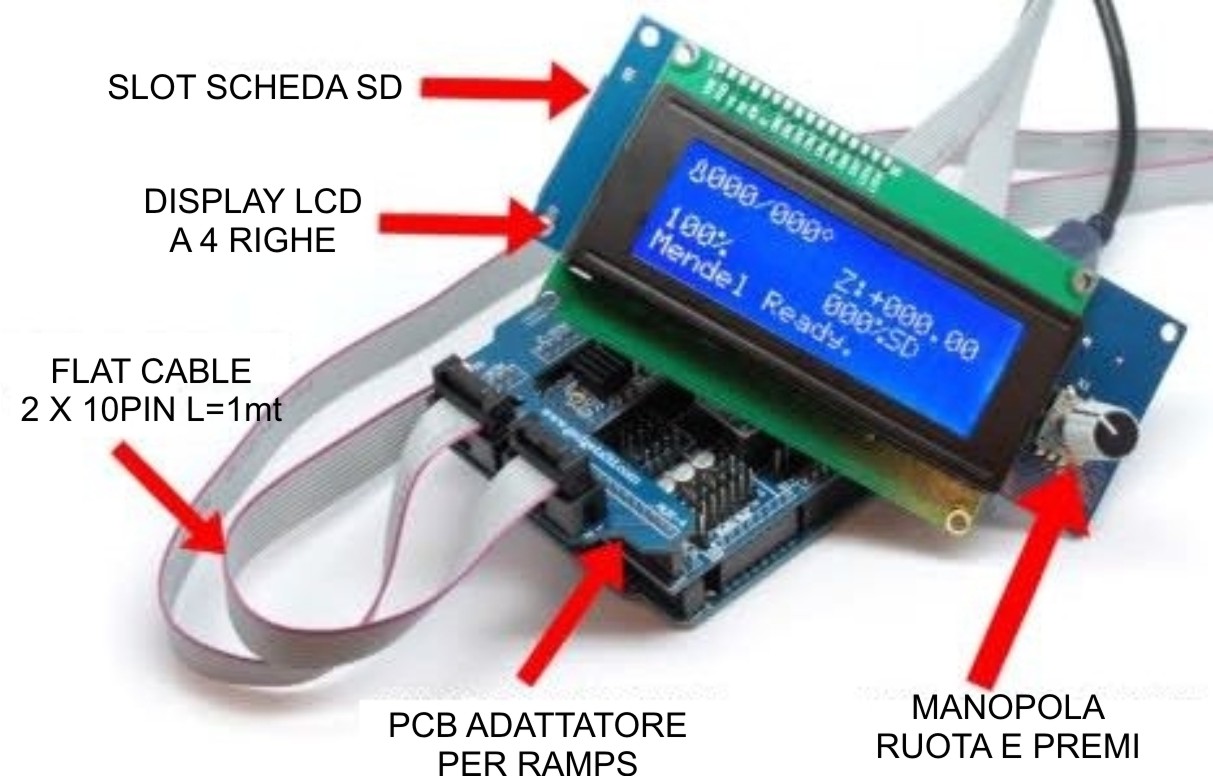

Display LCD

Il display è già montato su un pcb (verde) che a sua volta è saldato sul PCB rosso contenente l’encoder rotativo/pulsante di selezione un buzzer che suona alla conferma delle opzioni di menu che avviene premendo il pulsante rotativo e un pulsante di reset (del display).

I colori dei PCB possono cambiare in base al fornitore.

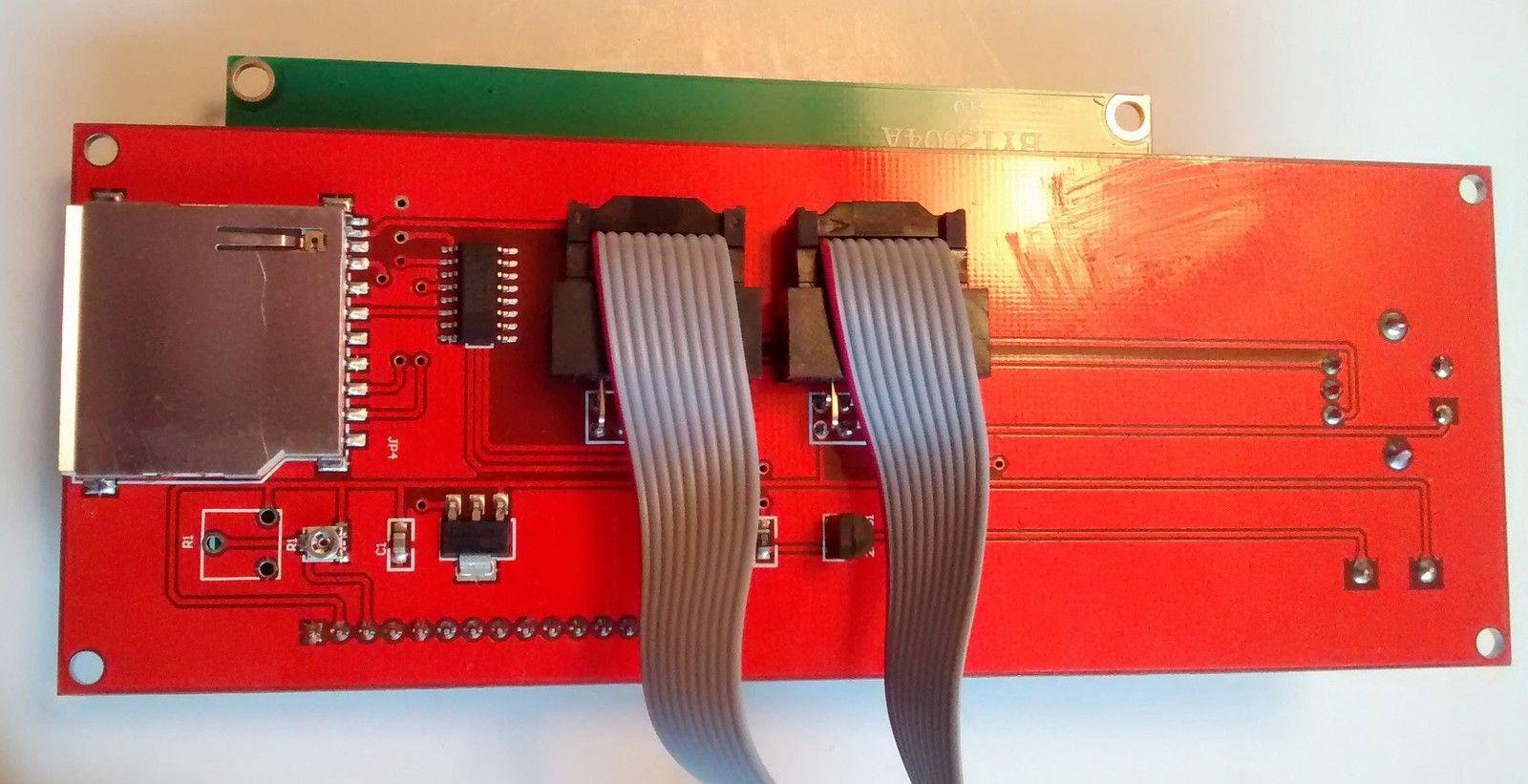

Per collegare il display alla RAMPS sono necessarie due cavi flat da 10 pin (geralmente forniti assieme al display) connessi tra il PCB del display e un PCB (anch’esso fornito con il display) dotato di connettori disposti in modo da essere alloggiati senza possibilità di errore sulla RAMPS.

La scheda Display sul retro oltre ai due connettori per i flat di connessione alla RAMPS, alloggia un connettore per schede di memoria SD. In qusto connettore alloggeremo la SD card contenente i nostri Gcode che andremo a stampare stand alone.

Nella foto sono indicate tutte le parti di questo assemblaggio.

Nella foto sono indicate tutte le parti di questo assemblaggio.

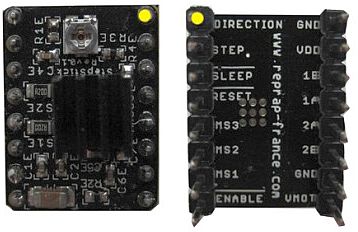

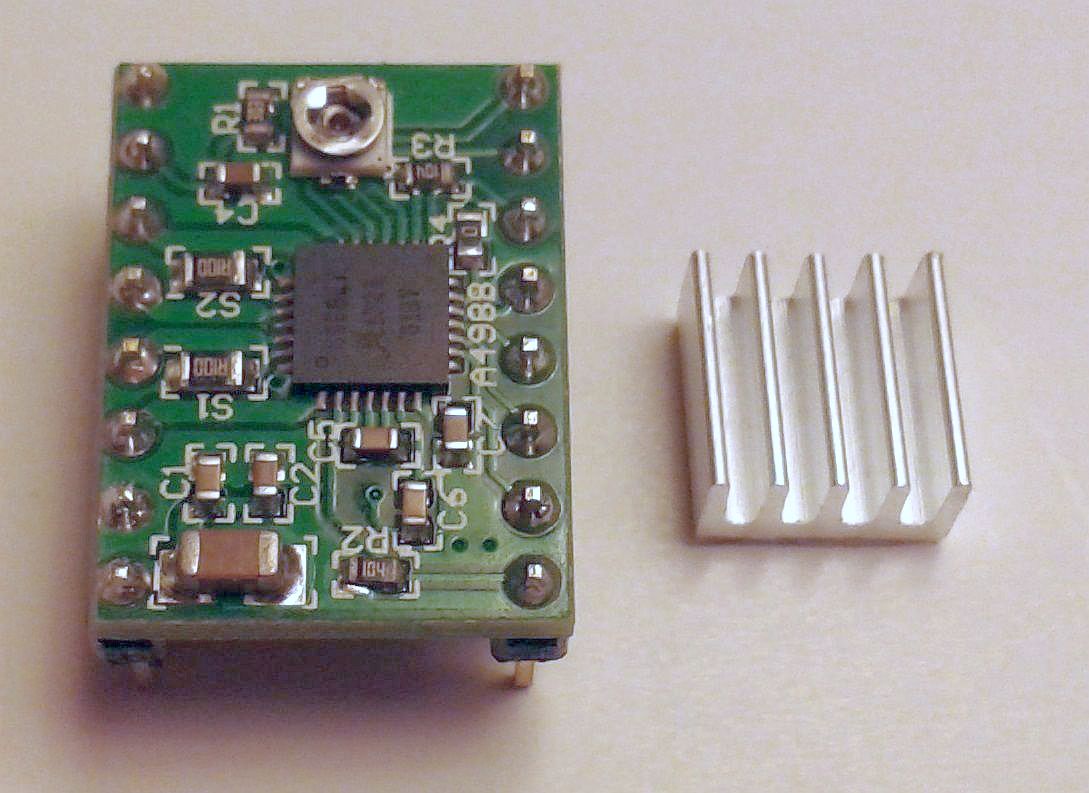

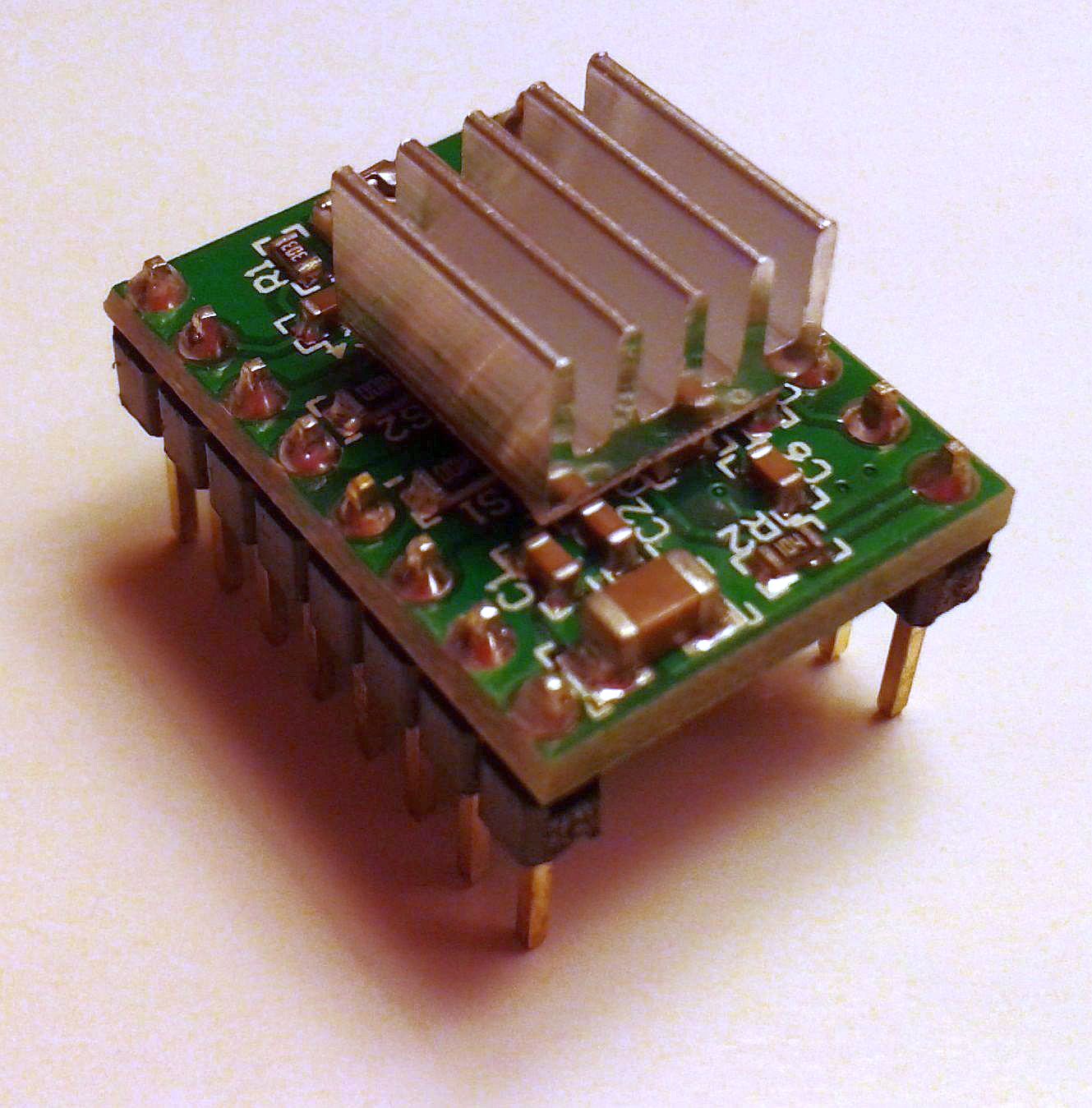

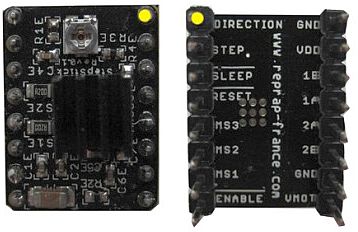

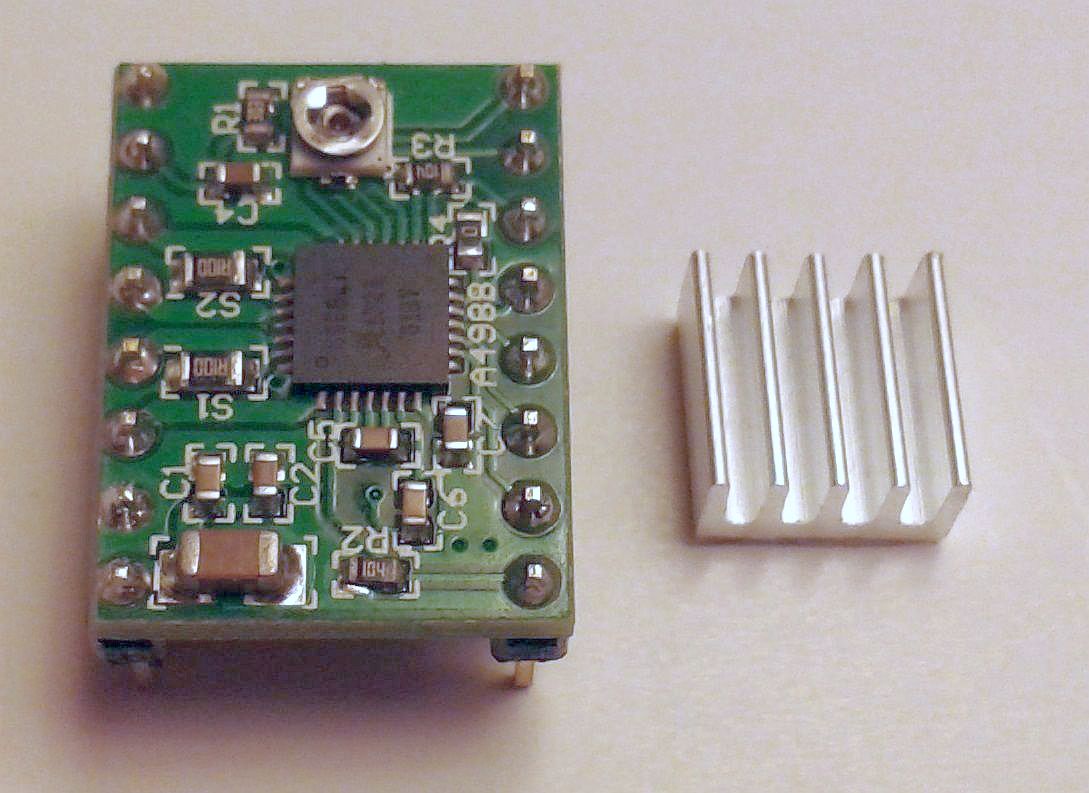

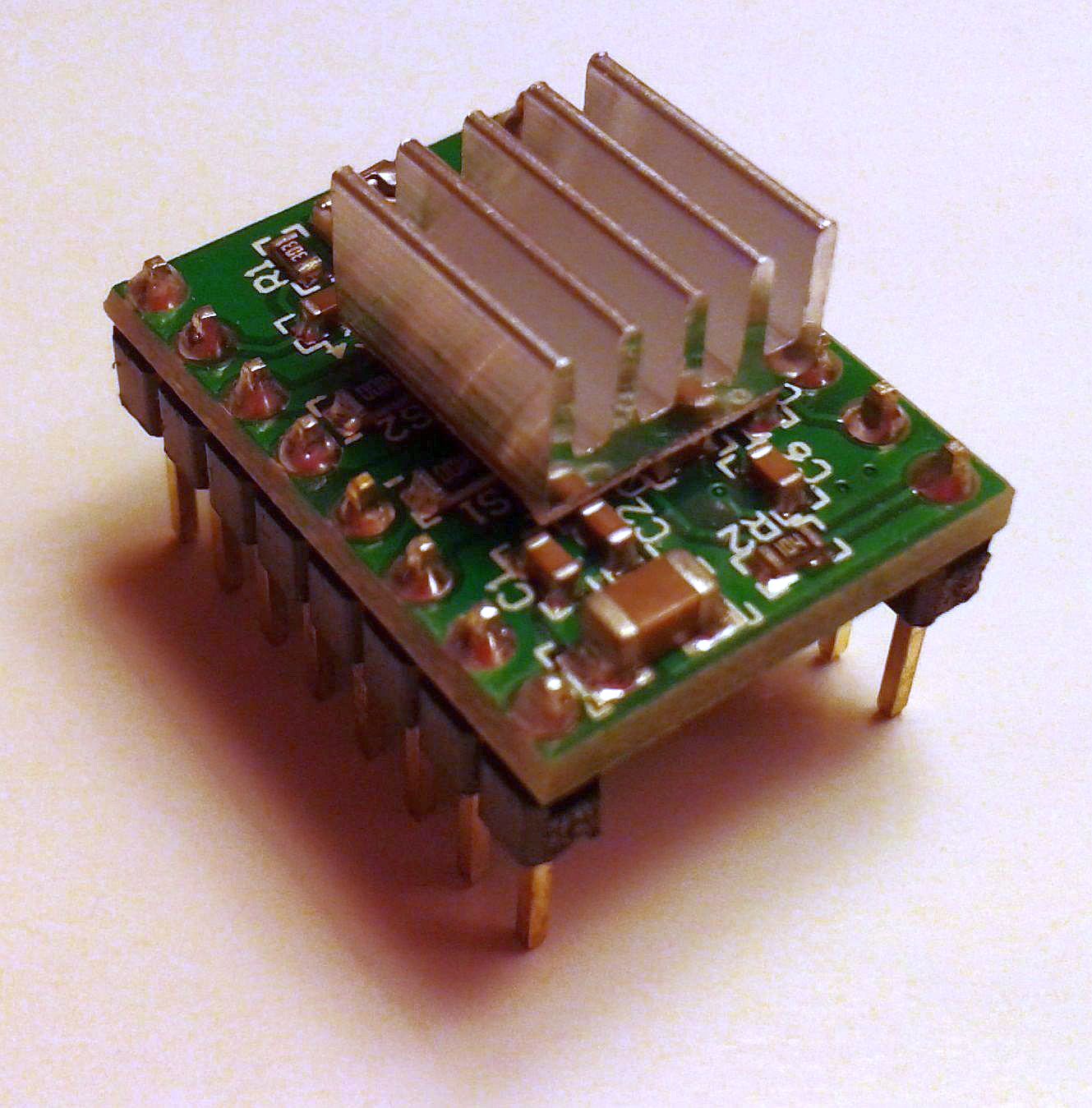

STEPPER CONTROLLER (Pololu o Stepstick)

FRONT BACK

FRONT BACK

Questo controller basato sul chipset Allegro A4988 è già predisposto per il montaggio sui connettori della scheda RAMPS.

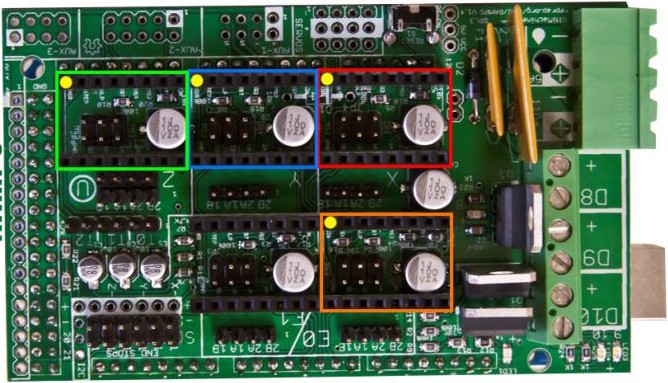

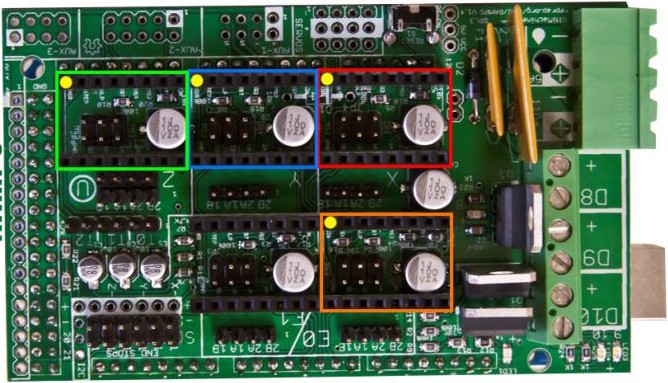

Di questi controller ne servono 4; uno per lo stepper dell’asse X (Riquadro Rosso), uno per lo stepper dell’asse Y (Riquadro Azzurro) uno per i 2 stepper dell’asse Z (Riquadro Verde) e uno per lo stepper dell’estrusore E (Riquadro Arancione).

I controller si inseriscono sui connettori femmina disposti sulla RAMPS.

Il verso di montaggio è indicato dai puntini gialli.

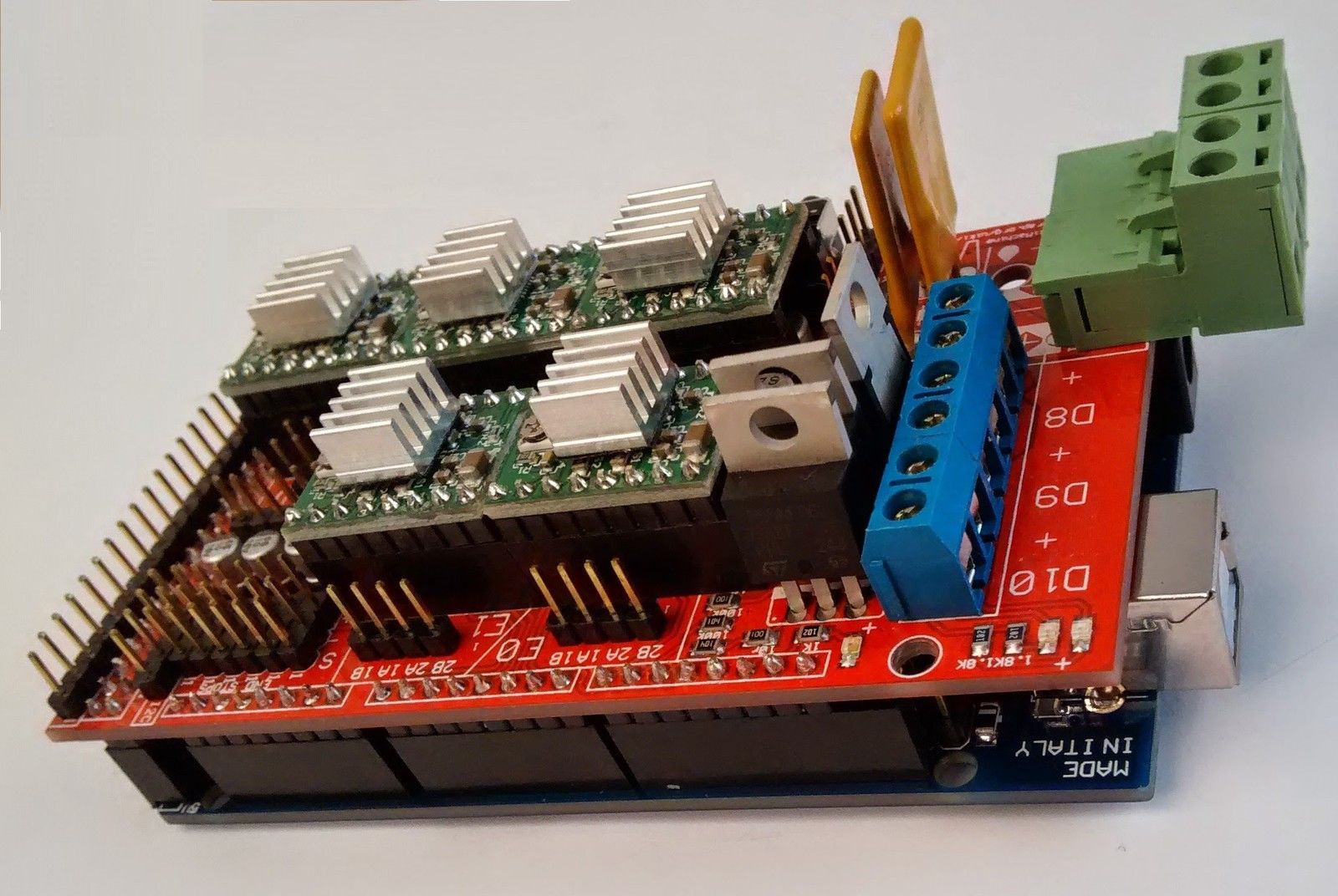

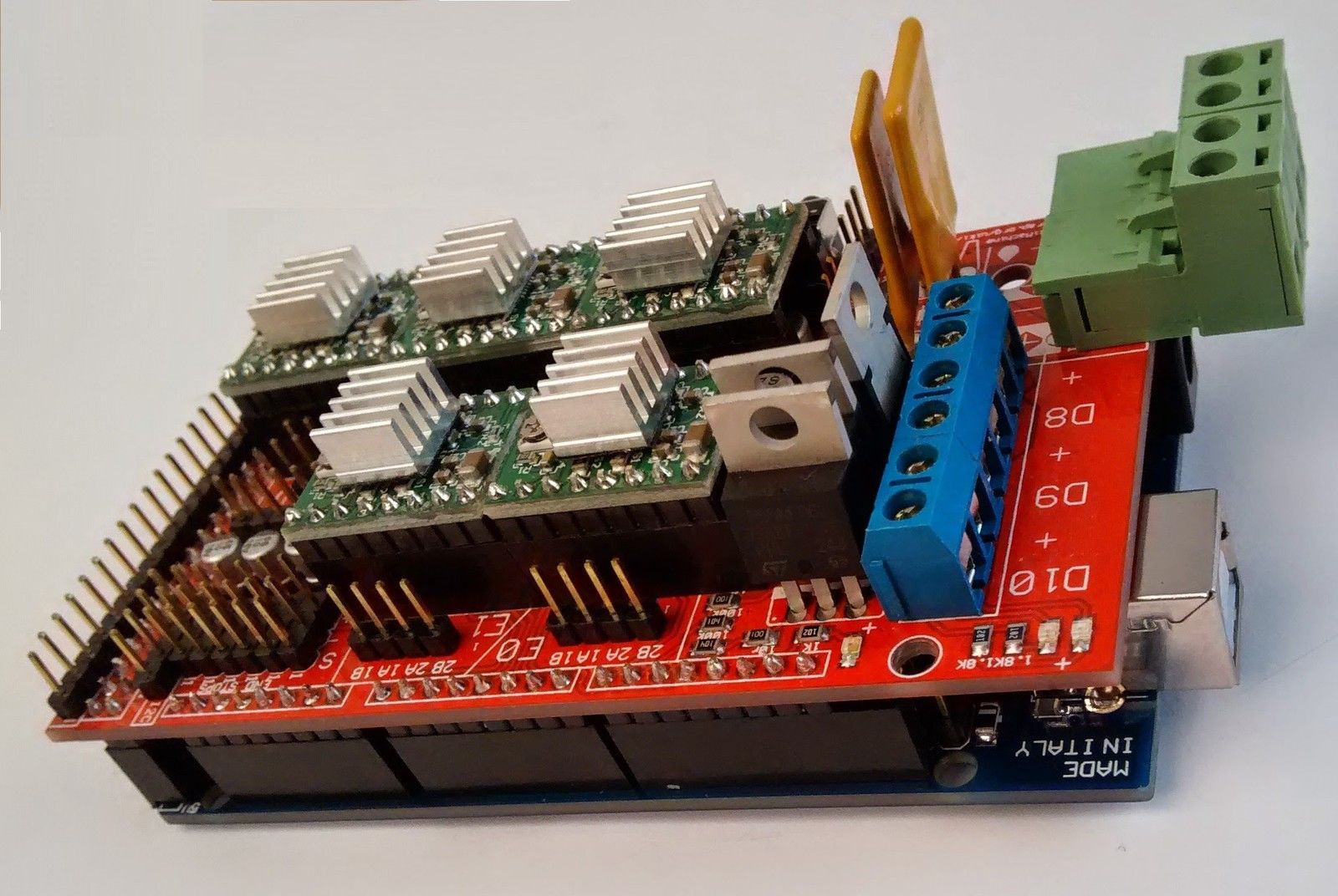

Assemblaggio del panino Arduino+RAMPS

La scheda Arduino MEGA2560 si assembla con la RAMPS facendo coincidere i connettori femmina della prima con i pin della seconda, a formare un sandwich.

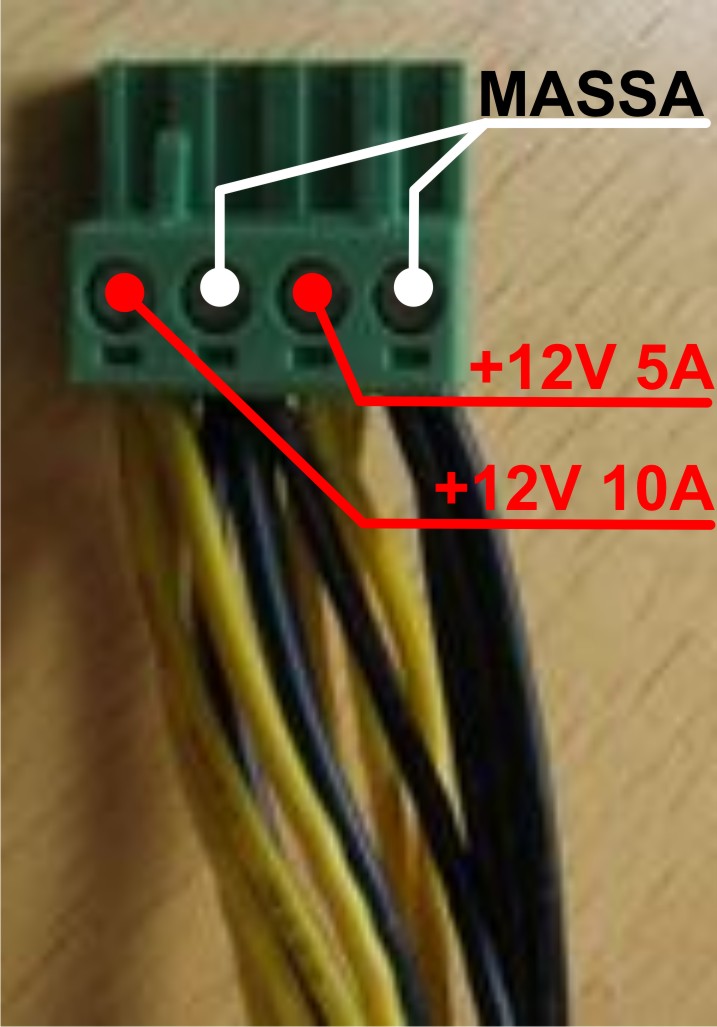

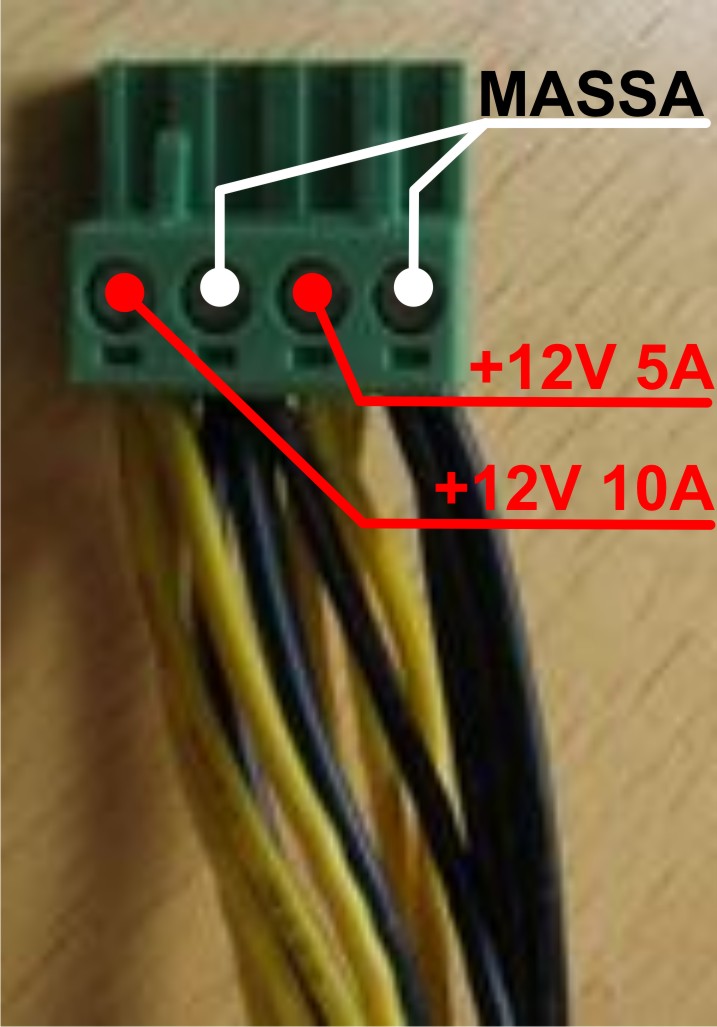

Il connettore principale (verde) comprende la parte maschio saldata al PCB e la parte femmina staccabile alla quale collegheremo i fili gialli del +12V e neri di massa.

Questo porta alla RAMPS le alimentazioni a 12V 5A e 10A provenienti dall’alimentatore.

La f oto a destra indica esattamente la disposizione dei cavi di alimentazione sulla parte volante del connettore di alimentazione.

oto a destra indica esattamente la disposizione dei cavi di alimentazione sulla parte volante del connettore di alimentazione.

Come si può vedere, da sinistra nell’ordine il +12V 10A e relativa massa che serviranno per l’alimentazione del circuito di controllo del piatto riscaldato.

Queste linee devono avere un numero maggiore di conduttori (da un minimo di 4 in su a seconda dell’ATX che si modifica)

Successivamente il +12V 5A e relativa massa che serviranno per l’alimentazione dell’elettronica, motori ed estrusore.

Queste linee possono avere un numero minore di conduttori (da un minimo di 2 in su a seconda dell’ATX che si modifica)

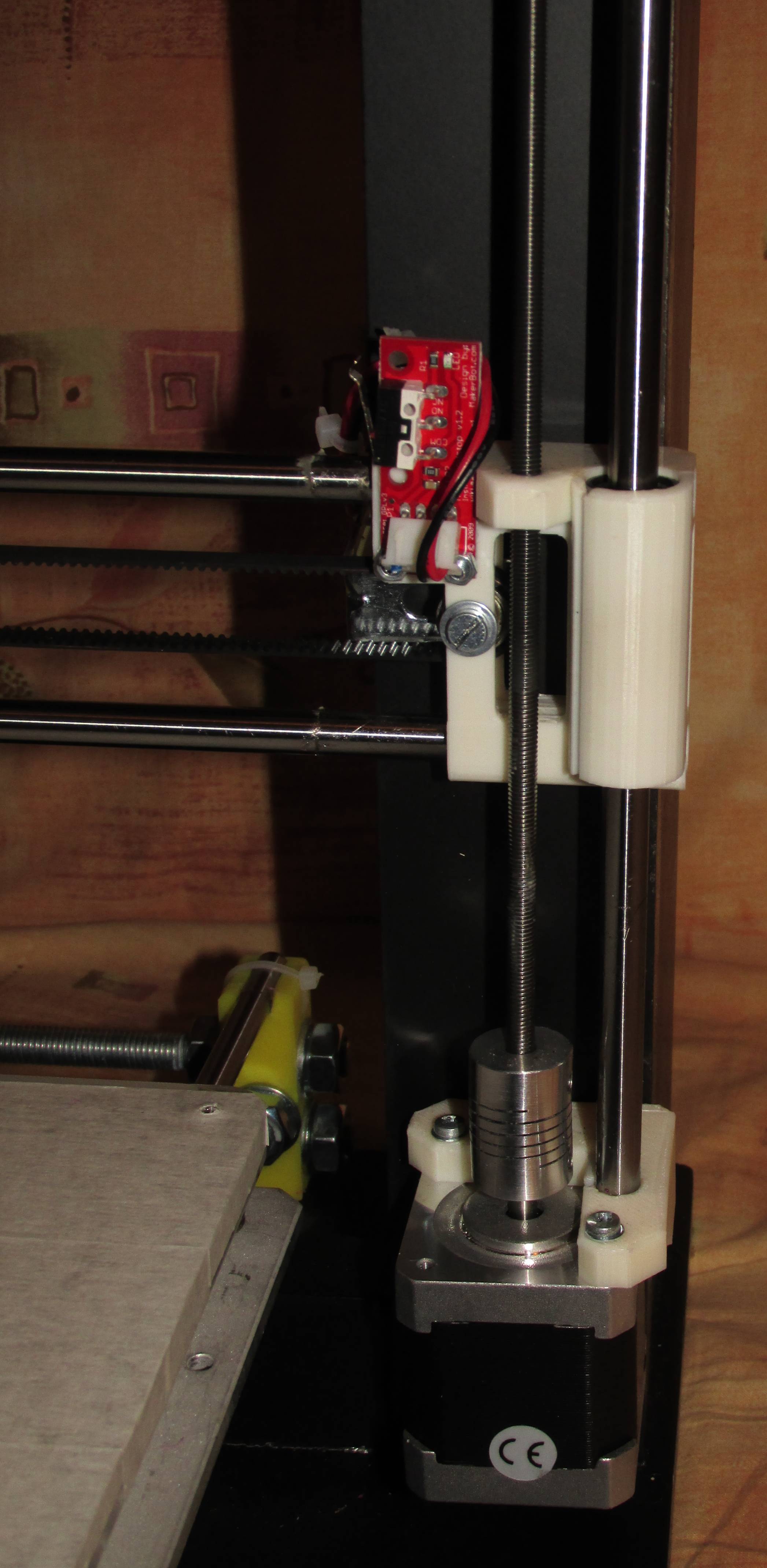

Endstops

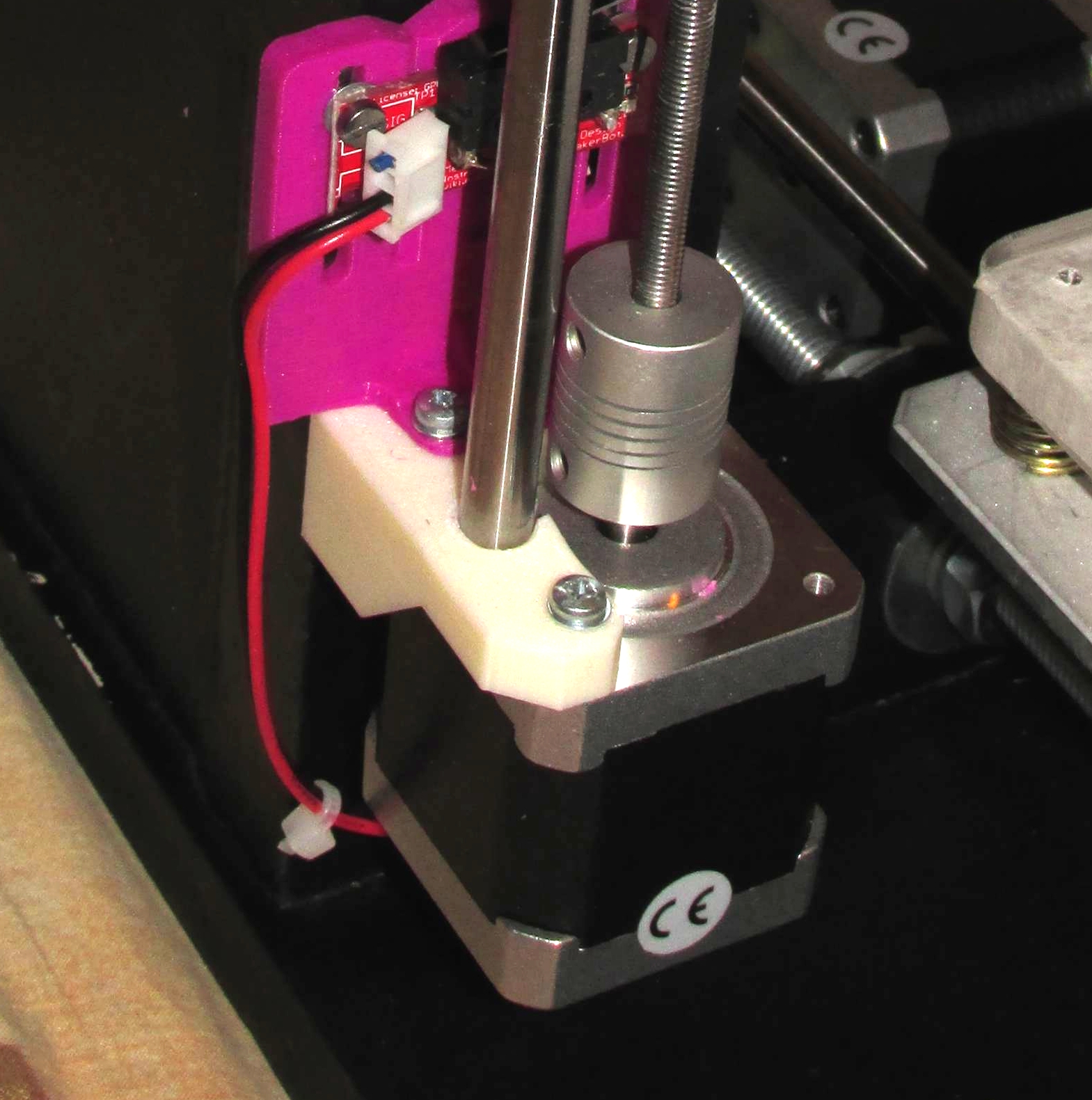

Gli Endstops o finecorsa servono a fermare i carrelli degli assi X,Y e Z quando raggiungono la posizione di 0,0,0 ossia le coordinate X, Y, Z del punto di inizio della stampa.

Ci sono varie possibilità di scelta riguardo al punto 0 comunque nella Prusa i3 di mia costruzione sono impostate nell’angolo in basso a destra.

Di conseguenza gli Endstop dovranno essere posizionati nel seguente modo:

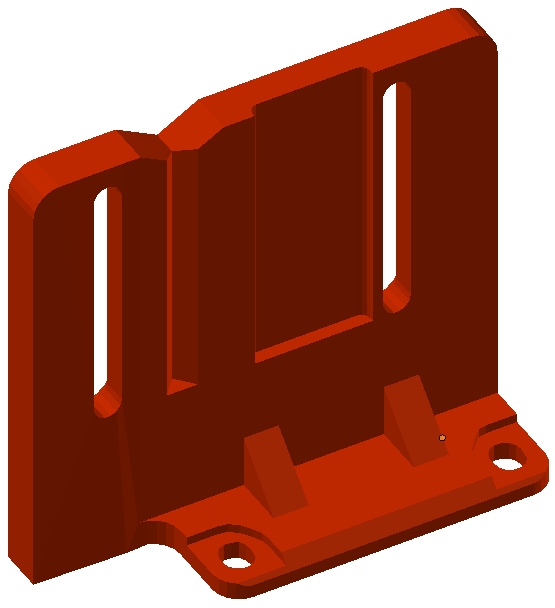

Asse X endstop fissato a destra negli appositi fori ricavati sull’XEND-IDLER

Asse Y endstop dietro fissato sull’apposita feritoia dell’ YMOTOR o su un angolare metallico di opportune dimensioni fissato sulla base in legno.

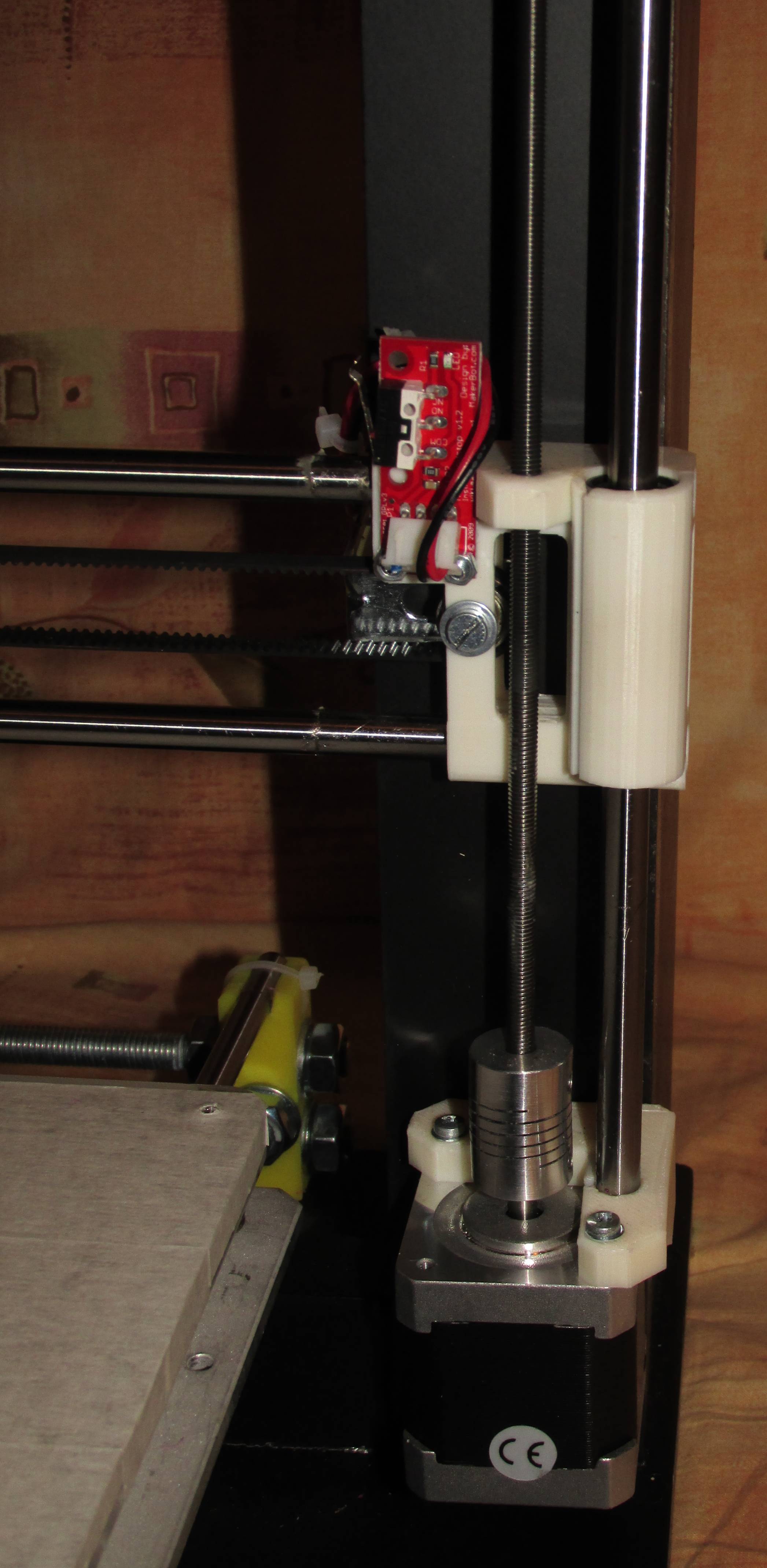

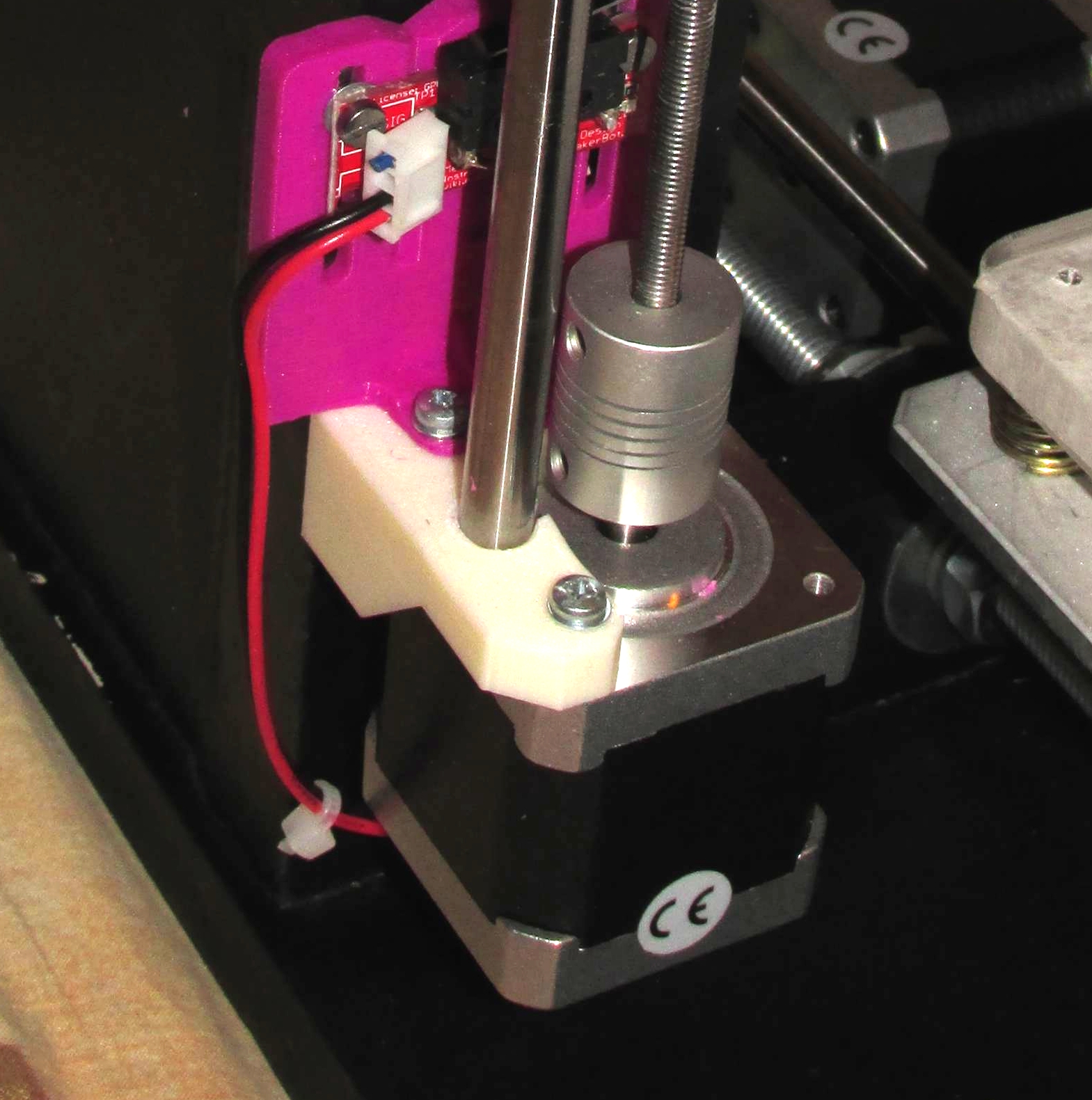

Asse Z endstop in basso fissato sull’Endstop Z holder

Posizionati gli Endstop si devono collegare tutti i fili alla RAMPS.

Prestare molta attenzione in questa fase in quanto un cablaggio errato o un corto circuito possono compromettere irrimediabilmente l’elettronica.

Cliccando sullo schema è possibile scaricare la versione in dimensioni originali.

Schema Filature

Schema Filature

Post successivo : Il Firmware e le sue impostazioni di base

Post introduttivo e indice.