Post introduttivo e indice.

Assemblaggio struttura meccanica

Per questa fase servono 4 barre filettate M10 L= 210mm e 2 barre filettate M10 L= 380

35 dadi M10

40 rondelle foro da 10mm e 4 rondelle foro da 10mm ma di diametro 20mm

3 viti M3x12

1 Bullone o vite M4x20 più dado M4

1 Bullone o vite M8x30 più dado M8

2 rondelle foro da 8

Fin quì si trova tutto da un buon ferramenta.

1 cuscinetto a sfere tipo 608

4 cuscinetti lineari tipo LM8UU

GT2 Belt circa 2 metri (se avanza non è un grosso problema)

2 barre lisce (guide di precisione) diametro 8mm Lunghezza 360mm

2 Pulegge GT2 da 16 denti per motore X e Y

Queste parti (comprese anche le guide di precisione per l’asse X e Z cuscinetti a sfere e le pulegge GT2 si possono trovare presso rivenditori specializzati di cuscinetti a sfere tipo “casa del cuscinetto” oppure su ebay a prezzi più interessanti.

Io ho comperato presso un rivenditore italiano di Piove di sacco (PD) su ebay

http://www.ebay.it/usr/compass_dhm_projects?_trksid=p2047675.l2559

Rivenditore serio con il quale è possibile accordarsi per le misure desiderate.

Spedisce dall’Italia a costi a mio parere onesti.

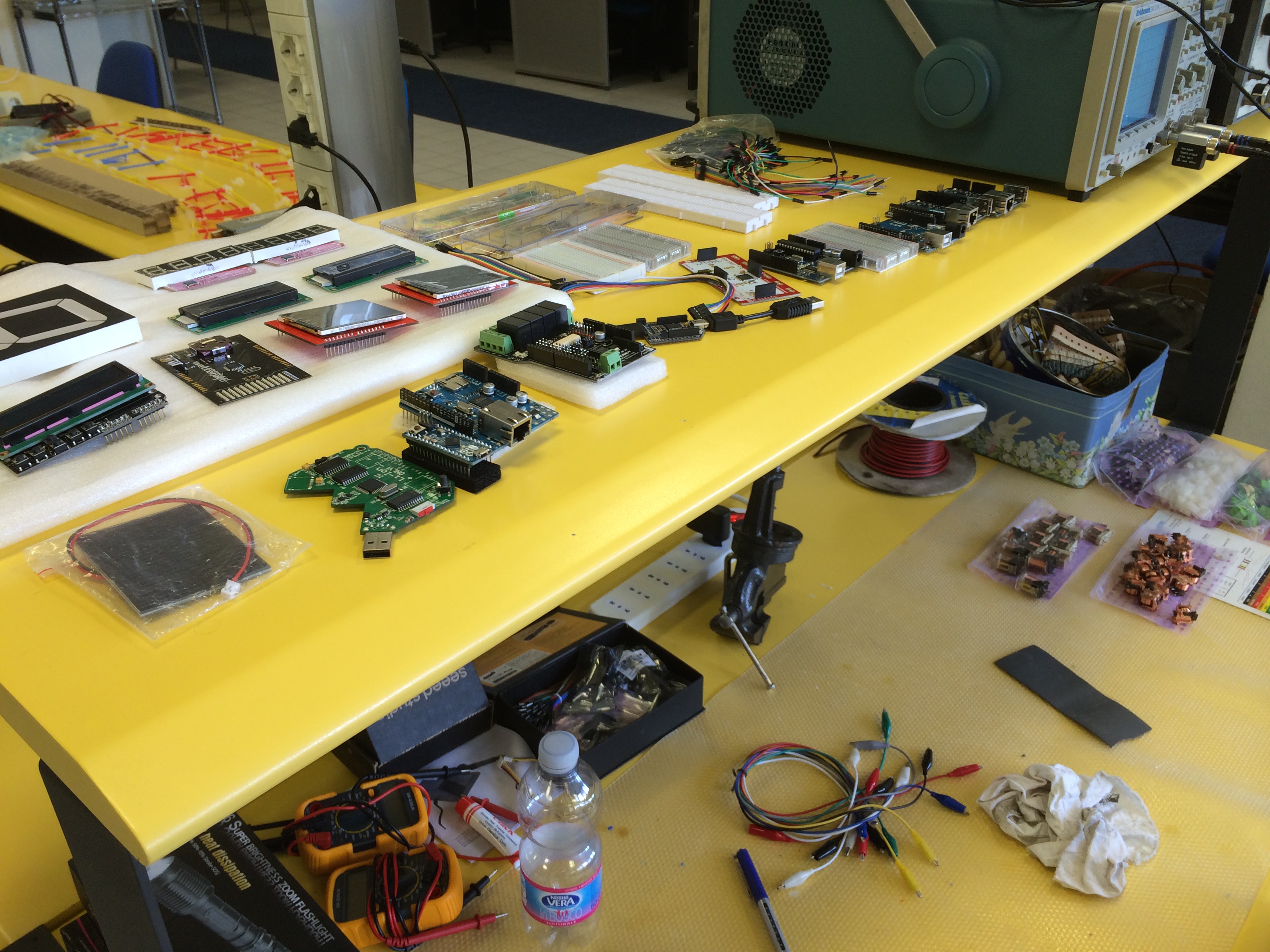

Acquisto delle barre filettate M10 e relativi dadi e rondelle per la struttura dell’asse Y.

Le ho tagliate a misura ed assemblate parzialmente.

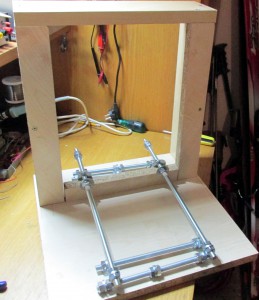

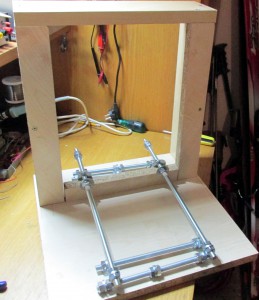

Ho fatto tagliare delle assi di truciolare di spessore 23mm recuperate da avanzi di mobili per realizzare il frame. Questo modello lo faccio con il truciolare, rivestito e stabilizzato. Non dovrebbe nel tempo avere deformazioni importanti. Ho fatto tagliare anche una base sempre dello stesso truciolare sulla quale saranno fissati i vari pezzi del frame e la struttura della stampante. Il tutto è tenuto assieme da viti per legno e colla vinilica. Questa soluzione mi sembra più stabile rispetto alla versione originale con frame in alluminio o in alcuni casi in plexiglass.

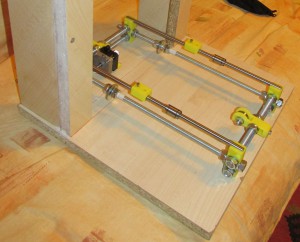

La struttura assemblata è questa.

Riassumendo, tutte parti della struttura sono in truciolare (meglio se nobilitato o medium density) da 23mm eccetto il piano che ha spessore 15mm:

Nr.1 Base 380x380x15mm

Nr.2 Montanti verticali laterali 370 x 100mm

Nr.2 Montanti verticali frontali 370 x 55mm

Nr.1 Asse orizzontale superiore 370 x 123mm

Nr.1 Tramezzo inferiore 259 x 40mm da forare ed asolare in base alle quote per potervi inserire la struttura metallica dell’asse Y

Quì sotto il link al disegno quotato della struttura.

FRAME in LEGNO

ASSEMBLAGGIO STRUTTURA METALLICA ASSE Y

Per assemblare la struttura metallica dell’asse Y servono le seguenti parti in plastica stampate in ABS con la 3D printer Makerbot Replicator messami gentilmente a disposizione dal SciFabLab.

4x Y Corner

1x Y Idler

1x Y Motor

I file stl di queste parti plastiche sono scaricabili qui: parti plastiche asse Y

oppure su http://www.thingiverse.com/thing:119616

Le impostazioni utilizzate per la generazione del gcode sono le seguenti:

Filamento in ABS 1.75mm

Infill 80%

Temperatura Extruder 230°C

Piatto riscadato a 115°c

In alcuni casi ho usato l’opzione RAFT per una migliore aderenza delle parti al piatto riscaldato.

Stampare presso il fablab di Trieste le parti della mia stampante mi ha permesso di iniziare a familiarizzare con il SW necessario per creare il Gcode che per le printer della serie Makerbot è un X-Gcode, parente stretto del Gcode generato da slic3r o Cura, due SW di slicing maggiormente usati per le stampanti RepRap Prusa …come la mia.

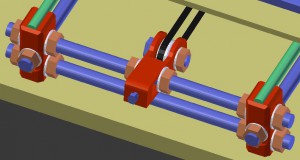

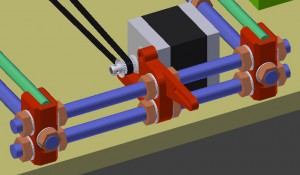

1) Assemblare l’ Y idler con il cuscinetto come indicato in figura.

Verificare che il cuscinetto a sfere ruoti liberamente dopo aver stretto i dadi.

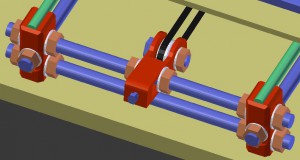

2) Assemblare la parte anteriore della struttura Y come in figura:

La posizione dell’ Y idler sulla barra filettata è dettata dalla posizione dello stepper motor nella parte posteriore della struttura e dal Y belt holder posizionato sotto il carrello del piatto di stampa (vedi post successivo) Prusa i3 Struttura Letto di stampa

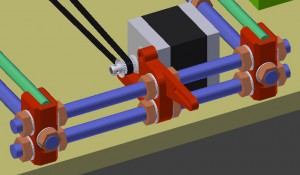

3) Assemblare la parte posteriore della struttura Y fissando il motore all’Y motor con le 3 viti M3x12mm

La posizione dell’ Y motor (il supporto motore) è comunque basata sul motore scelto che può avere una profondità diversa a seconda della marca e della potenza e regolata definitivamente dopo il posizionamento del carrello di stampa dell’asse Y.

Garantire comunque 1-2cm circa di spazio sul retro del motore in modo da poter prevedere un dissipatore ed un piccolo ventilatore in caso le temperature di esercizio risultino troppo alte.

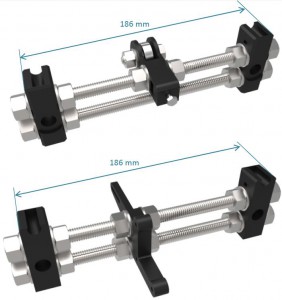

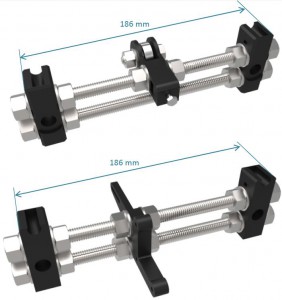

4) Stringere i dadi delle due strutture (anteriore e posteriore) verificando che tra il bordo esterno dell’ Y Corner destro e il bordo esterno dell’ Y Corner sinistro vi siano 186mm.

Unire le due strutture anteriore e posteriore con le due barre filettate da 380mm sempre diametro 10mm ma non stringere ancora i dadi. Questo lo faremo dopo aver inserito le barre lisce.

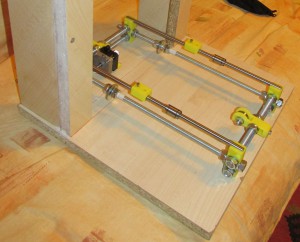

Contemporaneamente all’inserimento delle barre filettate da 380mm per unire la parte frontale con quella posteriore, si assemblano anche le due barre lisce da 360mm diametro 8mm inserendole negli appositi scavi nella parte superiore dei 4 corner. Le barre lisce stanno già ferme così, però è meglio bloccarle con una fascetta facendola passare nell’apposito foro.

Questo ovviamente va fatto solo dopo aver inserito i quattro cuscinetti LM8UU nelle barre rettificate.

Per inserire i cuscinetti LM8UU usare del grasso per lubrificarli adeguatamente altrimenti si rischia di rigare le barre.

Post successivo: Prusa i3 Struttura del Letto di Stampa

Post introduttivo e indice.